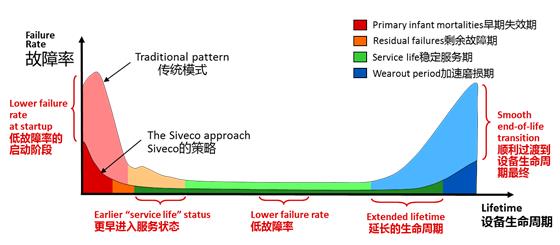

如图,"浴盆曲线图"反应了在一定的生命周期内,设备故障概率的起伏和走势。这里广泛的"设备"可以特指某一种机器,或者是一整座工厂。浴盆曲线可以视为是放诸四海皆准的理论,但在特有的国情的影响下,国内设施设备相对来说给予的优化程度较低,在图中就呈现出了所谓的"传统模式"。那如何理解浴盆曲线,如何让这一理论应用到我们的实际的设备管理工作中?现在,就让我们脑力激荡一下。

国内工厂典型的设备生命周期

首先,浴盆曲线有三个阶段:1、故障率持续走低的设备调试、安装、磨合阶段 2、故障率平稳的设备服役阶段 3、故障率增加的加速磨损阶段

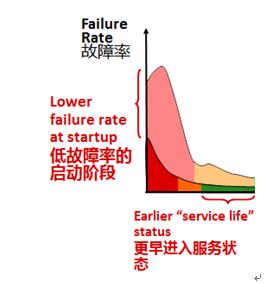

1. 第一阶段,相当于设备的前期调试、启动期。这一阶段会反映出许多在设计、建造和安装方面的问题,通常需要在试运行时就得到及时解决。但为了顺应社会发展的需要,国内的建筑工程公司形成了一套"周期短、成本低"的建造策略,结果往往导致了竣工成果与设计图纸大相径庭的现象,且多数人为的修改无法被有效地记录在案。例如,因缺货随机替换所需的材料;或者随意改动电缆、水管的布线。一旦发生故障,希望尽快拿到工程款的承包商的"权宜之计"就是快速修复,而非寻找到导致故障的根本原因。这样熟视无睹的态度只能任凭设备往更糟糕的方向发展。

2. 在第二阶段,设备进入了稳定的服役期,相对而言,设备的故障率较低且平稳。而由于第一阶段产生的"蝴蝶效应",和在缺乏预防性维护的相互作用下,在这一周期内的国内设施设备的故障率还是比较高,但却很少有人会意识到这个问题。其中原因有很多,主要可以总结为:一、企业可能有一支反应快且技能优秀的维修团队,在问题萌芽阶段对问行了及时地修复;二、设备还在质保期,设备厂家一天24小时地驻守在现场,可随时响应任何设备故障;三、生产团队也没有时间对设备存在的问题进行有效的数据分析,因为这一阶段他们的关注重点是如何实现产能和效益的最大化。

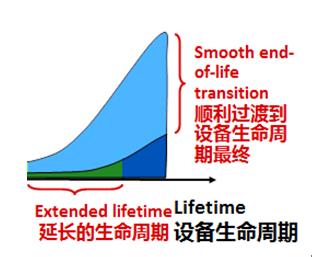

3. 几年下来,故障率不断增加,设备正式进入了生命周期的末端,即将被折旧淘汰。对于工厂或大型装置来说,正常的设备周期为15-25年。然而在国内,这一时间可能只有10年甚至几年。说到这里,相信有人会抗议这个数字与现实不符。但请不要忘了,以形成常态的设备改造、厂房扩建往往会掩盖关键设备(如变压器、柴油发电机、锅炉等)过早置换的事实。

我们目睹了很多企业在设备运作几年后便快速进入了浴盆曲线的末期。各种原因其实很难探究,因为在多数情况下,他们根本无法拿出任何可用于改进决策的维护记录(例如,计算机化的记录)。而有研究显示,实则很多设备故障都与初期的设计、安装不当有关,但很可惜,此时再来追究以为时已晚。

有趣的是,曾经红火的维护外包产业似乎也无法扭转具有"中国特色"的维护市场的大格局。降低设备故障率更多的是工程和管理问题,而非工作执行本身。设身处地地想一想,其实相比业主,外包商更缺乏资源和能力来从根本上找出导致故障的原因。

说到这里,我们也大可不必杞人忧天。从事实角度看,中国的工程建设质量和方法为改革开放后国家的飞速发展带来了功不可没的影响。我们甚至走出国门,为更多的发展中国家带去了我们的"中国制造"。在经济发展的新常态下,在"中国梦"、"中国制造2025"的引领下,图中"传统模式"的浴盆曲线给我们带来的是更多的可改进和可优化的机会。在理解了浴盆曲线背后意义的基础上,我们需要在项目的施工建设阶段就开始未雨绸缪,为后期的运维打下坚持的维护基础,或至少在知悉在每个阶段我们应关注的重点并采取适合的行动。