作为联接信息化与自动化的纽带与桥梁,MES正向着更开放、更强的实时性与集成化、网络化、智能化方向发展,它将助力企业向智能化生产,智慧化生产的更高目标迈进。

MES概述

制造执行系统(MES)旨在加强MRP计划的执行功能,把MRP计划同生产现场控制联系起来。这里的现场控制包括生产用PLC程控器、数据采集设备、条形码、计量及检测仪器和机械人手臂等。MES系统通过专用的数据接口,与生产现场控制的设备建立合作关系。MES系统可以将ERP系统和车间生产之间紧密连接起来,作为ERP和车间生产之间的纽带,为企业带来敏捷的反应速度和应对市场瞬息万变的能力。

MES是ERP、设备和操作人员之间的桥梁。ERP系统决策出生产信息,通过MES系统,传达给操作人员和设备,操作人员根据生产计划、自己所在工位的操作步骤和工作时间来进行生产。在汽车行业,MES可以根据订单的需要,为生产安排出符合订单的生产计划,比如何种车型先生产、生产量多少等;也可以根据ERP生成的生产计划安排流水线上每个工位的生产情况。例如同一种车型的不同配置车辆,在每个工位上会安装不同的零部件,也会根据配置不同决定操作步骤的不同,这些信息都可以通过MES的信息设定,直接控制设备和工人的操作方法。

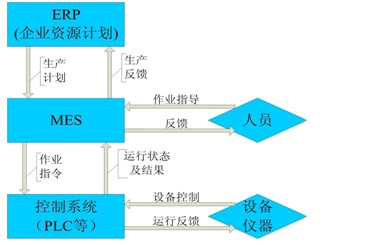

通过对大量企业的调查,我们认为制造业应该用三层模型表示数据流向,即计划层、执行层和控制层,MES处于企业资源计划系统和过程控制系统的中间位置(见图1)。MES作为生产执行系统与上层ERP等业务系统和底层DCS等生产设备控制系统一起构成企业的神经系统,把业务计划的指令传达到生产现场,将生产现场的信息及时收集、上传和处理。MES作为上、下两个层次之间双方信息的传递系统,是连接现场层和管理层、改善生产经营效益的前沿系统。

MES可以为企业提供强大、可靠的系统资源,可以将企业资源计划通过MES下发至生产环节,调动相关设备、人员、部门、零部件或者原料,完成计划下达的任务,并按照生产标准执行,完成既定的生产计划;同时将生产过程中的品质、使用原料、消耗能源、成本核算和生产信息等数据统计后传递给ERP,为ERP提供数据资源。这样MES与ERP形成了完成闭环,为生产提供高效数据,并保证各个环节高效无误地为生产环节服务,从而制造出高质量产品。

图1 MES处于企业资源计划系统和过程控制系统的中间位置

汽车行业MES的发展

我国的汽车行业经过十几年的发展,达到了前所未有的水平。随着国外先进汽车制造技术不断引入,并在市场需求的基础上加以提高与完善,自动化技术在汽车行业得到了广泛应用,同时也极大促进了围绕汽车行业的MES系统的广泛应用。MES利用先进的网络通信技术,将自动化技术与企业管理系统有机结合,针对提升企业的制造水平、管理水平、安全生产、质量控制和节能降耗等诸多方面,为推动汽车行业整体制造水平的提升起到了至关重要的作用。宜科公司面向汽车行业应用的MES系统包括安东系统、上位监控系统、能源管理系统和车身识别系统等,分别针对汽车行业的不同工艺,具备不同特点,极大地满足客户需求。

一、安东系统

可以在生产环节中实时反映设备、操作人员、生产状态和故障情况(见图2)。安东系统中的广播系统、LED展示功能和短信告知功能可以第一时间把生产信息反馈至生产管理者。

图2 安东系统实时监控状态

功能说明:

1.为操作人员提供质量帮助以及停线方式。操作人员通过安装在每个操作工位两侧的带灯拉线开关来实现呼叫帮助请求,当问题在固定工位位置前未能得到解决,生产线即停止,并以声、光及现场多处大屏幕看板的形式展示出来。通过上述这些功能,可大幅减少工人出现问题求助的时间,从而提高产量,提高生产效率。

2.生产信息及时传递和处理。系统可以实时并准确地将操作人员的拉绳动作和设备故障等信息反应在指示灯、现场看板、现场扩音器以及中控室计算机屏幕上,显示出当前要求停线的工位具体问题,提示相关人员迅速作出反应,以最短的时间解决问题,从而最终实现生产过程中各种问题的准确传递和及时处理。

3.保证柔性生产。系统与底层设备控制网实现双向通信,系统通过控制底层自动化设备,对当前线体内的可操作车身数量进行约束,当流水线内可操作车身少于规定值时,为避免生产停滞,可通过储存区的车身对线体进行补充,以保证生产正常运行。

4.保证设备有效运行。通过与车间内其他OEM设备的联网与通信,系统将实时监控和记录各个设备的运行状况、故障报警等信息,为维修部门提供实时的监控和报警画面,减少设备停线时间,保证产品质量。

5.对于停线信息记录、统计、分析与查询。系统上位机软件将会自动记录并分析每个工位的停线次数、停线时间和停线原因,并长期保存在系统后台数据库中,还可非常方便地进行历史记录统计和查询,以便相关部门对生产进行改进。

6.监控车间生产实际运行状况。实时监控车间内的生产情况、设备运行状况,实时产生报警提示等信息。

二、上位监控系统

通过收集系统的生产状态,帮助管理者在办公室内实时了解生产的状况和运行情况。

功能说明:

1.权限审核功能。登陆系统根据不同客户端的用户名和密码判断此用户拥有的权限以及可分配到的功能。系统中的各个用户名和密码存贮到系统的用户权限中。

2.监控功能。数据采集控制系统连接到工业以太网,采用工业以太网模块,可以实现调用在一定生产时间内所有生产信息,并可通过EtherNet将该信息传到现场系统的PLC的相应数据块中,在现场可使用HMI监控相关画面。

3.工艺参数设置和显示功能。可以通过网络,将PLC中对应设备的运行参数提取到系统中,可为操作人员实时监控设备的运行情况提供第一手数据,保证设备正常运转和生产的正常进行。

三、能源管理系统

通过收集生产环节的各种能源消耗情况,能源管理系统使决策者能够实时了解能源消耗成本情况,针对性地制定能源改进方案,同时对高消耗的设备进行能源管理,及时发现能源使用过程中有可能出现的泄露、短路等危险隐患,避免安全事故的发生。

功能说明:

1.数据采集功能。将全厂的能源数据通过有线或无线方式采集进入中心系统,供数据监视、报警、数据分析、数据计算和数据统计等使用。

2.监控功能。通过能源管理中心显示界面,监控流量、压力、温度和电能等数据。实现能源生产流程监视、系统故障报警和分析。作为能源的生产指挥控制中心,负责日常的能源生产调度,保证主作业线正常有序生产,并在突发事件期间实施能源应急调度策略,确保能源供应的安全稳定,达到节能增效。

3.能源管理功能。将采集的数据进行归纳、分析和整理,结合生产计划的数据,进行能源管理工作,包括能源质量管理、能源成本费用管理、能源平衡管理和能源预测分析等,形成能源管理报表。

四、车身识别系统

可通过非接触方式将生产中的产品信息自动写入到电子标签中,并实时监控生产线的生产状态。此外,系统还可以将数据操作结果和检查结果也写入标签,指示相关控制设备自动完成后续操作。

功能说明:

1.RFID读写。可以写入车身信息,指导工艺并及时修改问题信息。

2.大屏幕显示功能。大屏幕可显示生产计划信息、生产状态信息及其他自定义信息。

3.系统设置。在系统界面中人工录入指定日期的计划产量数据,并保存至数据库;还可通过表格形式,将已经整理好的计划产量数据批量导入系统中,并进行保存。同时设置班次的工作时间和班次名称。

4.现场监控。通过PLC信号同步监控现场各个控制点的状态,并可以在各个生产工位显示当前的车型信息。

5.生产图表。表格制作方便、灵活,数据存取安全、快捷,报表具有一般表格的基本操作,如单元格的字符、边界以及行、列等属性设置,还可以显示BMP、JPG和GIF等位图文件,并可以将表格某一区域的数据形成曲线、棒图和饼图,从而使表格更加形象、丰富,图文并茂。报表可以直接从数据库中随意提取所需要的数据,形成表格。通过生成SELECT语句或存储过程数据源模板,并定义到报表各单元格,从而形成最终报表。

6.用户权限设定。系统按照用户级别分为系统管理员、工艺管理员、现场操作员、数据浏览员,系统根据不同的用户级别分配系统的权限,系统显示程序修改时需经过用户权限校验,防止非法用户操作系统数据,防止数据错误。

7.防错机制。由于在实际生产中,复杂条件和人为干扰可能对车身识别系统的现场RFID读写头和占位开关产生影响,所以有效的防错措施是数据准确性最好的保证。

针对上述系统,宜科均可以按照客户提出的具体需求,提供整体的硬件及软件解决方案,以帮助客户提升管理水平,节能降耗,获得更大的经济效益。

MES的未来发展方向

目前MES已经被广泛应用于汽车、家电、冶金、汽车零部件加工和发电等领域,在各种生产型企业中都有着不凡的表现,能够帮助企业提升生产效率、提高生产水平、提升产品质量。随着中国制造技术的进一步发展,制造生产环节中数据与设备之间的交互传递越来越重要,以前人工录入和统计的时代已经过去,全新的实时性数据处理和任务下发系统正在蓬勃发展,MES作为联接信息化与自动化的纽带与桥梁,必将在更加广阔的领域内得到应用。同时将向着更开放、更强的实时性与集成化、网络化,更高的智能化方向发展,它将助力企业向智能化生产,智慧化生产的更高目标迈进。