德国不来梅的BESI提供的侧倾平衡系统为船舶“保驾护航”。

陆地移动式起重机的稳定性相对容易控制;通常根据载重设置适宜的配重,数分钟后,液压支撑杆延展数米,从而保持平衡。然而,体积庞大的重型货物通常通过水路运抵目的地。由此产生的问题是,由于海面并不稳定,船载起重机如何保障稳定性。由平衡泵、阀门和压载水舱构成的系统用于保障货船和商船保持直立。这种通常称为“侧倾平衡泵”的系统可以避免船体在载荷分布不均时倾斜。BESI的专家将WAGO的PFC200控制器与适用于易爆和非易爆区域的I/O-SYSTEM 750相结合,对其进行控制。

MPV起重机(如BBC AMBER)专为运输体积庞大的重型货物而设计。侧倾平衡系统保障稳定性。

这些辨识度极高的船只被称为“MPV起重机”,其特征是甲板上至少装配两座大型起重机。这些多用途船舶专为运输体积庞大的重型货物而设计。据BESI首席技术官Michael

Borchers介绍,此类船舶运输的货物包括火箭零部件、汽轮机甚至整节火车。以在建的新工程为例,一台“MPV起重机”所配两座吊车的起重能力超过1500吨。此类船舶搭载的倾斜补偿系统需要根据其承载能力进行相应配置。

“整个船尾区域分布补偿水舱,系统可以快速、精确地排放压舱水或将其注入水舱,”Borchers解释到。这是船舶在装载和卸货过程中保持平衡的唯一方法。提升货物和通过泵进行补偿同步进行。因此,装载过程的移动速率只能与侧倾平衡泵通过压舱水进行重量补偿的速率相同,但据Borchers所言,该过程仍应该尽快结束,从而维持短暂的物流时间。

然而,无论何时,倾斜补偿系统的可靠运转始终是重中之重。

如果一台泵突然停止工作,整条船可能以极快速度翻转,”Borchers说到。船只随即发生倾覆,更为通俗易懂的描述是像乌龟一样“四脚朝天”。

如果侧倾平衡系统中断,则将重物起吊至甲板时,起重机操作员无法迅速做出反应,难以在恰当时间释放重物。”由于船舶可将码头作为配重,因此在出现紧急情况时,仍可在码头释放吊钩上的重物。但上述操作在海面却无法实现,因为负载将直接撞击船体。

?我们可以在两种区域使用同一系统,而且该系统在两种环境中的功能和编程方式完全一致,从而显著简化我们的工作。

Michael Borchers是不来梅BESI的首席技术官。

上述场景详细解释了BESI为何尤为倚仗值得信赖的技术以及为何在系统中装配冗余充足的方案。为了控制“流程管理”过程,这家位于不来梅的公司使用采用冗余和空间分布式功能网络配置的WAGO

PFC200控制器。BESI在流程管理模式下将侧倾平衡系统以及水舱的测量、控制和监测进行整合。由于大型商船和集装箱船的燃料消耗量极大,为了便于船舶在航行过程中保持稳定从而提升能源效率,必须定期转移燃料和压舱水。船舶入港后,侧倾平衡系统根据侧倾传感器自动运行。当船舶在海面航行时,需要手动补偿燃料和压舱水间的重量。 任何自动化系统均无法随时对海浪高度进行完全补偿,”Borchers解释说,“海浪的高度不断变化,无法进行预测。”因此,当船舶在海面航行时,禁止电子侧倾补偿系统自动运行。因此,当游轮在波涛汹涌的大海中航行时会伸出减摇鳍,通过增大阻力提供惯性,从而以机械方式稳定船体。

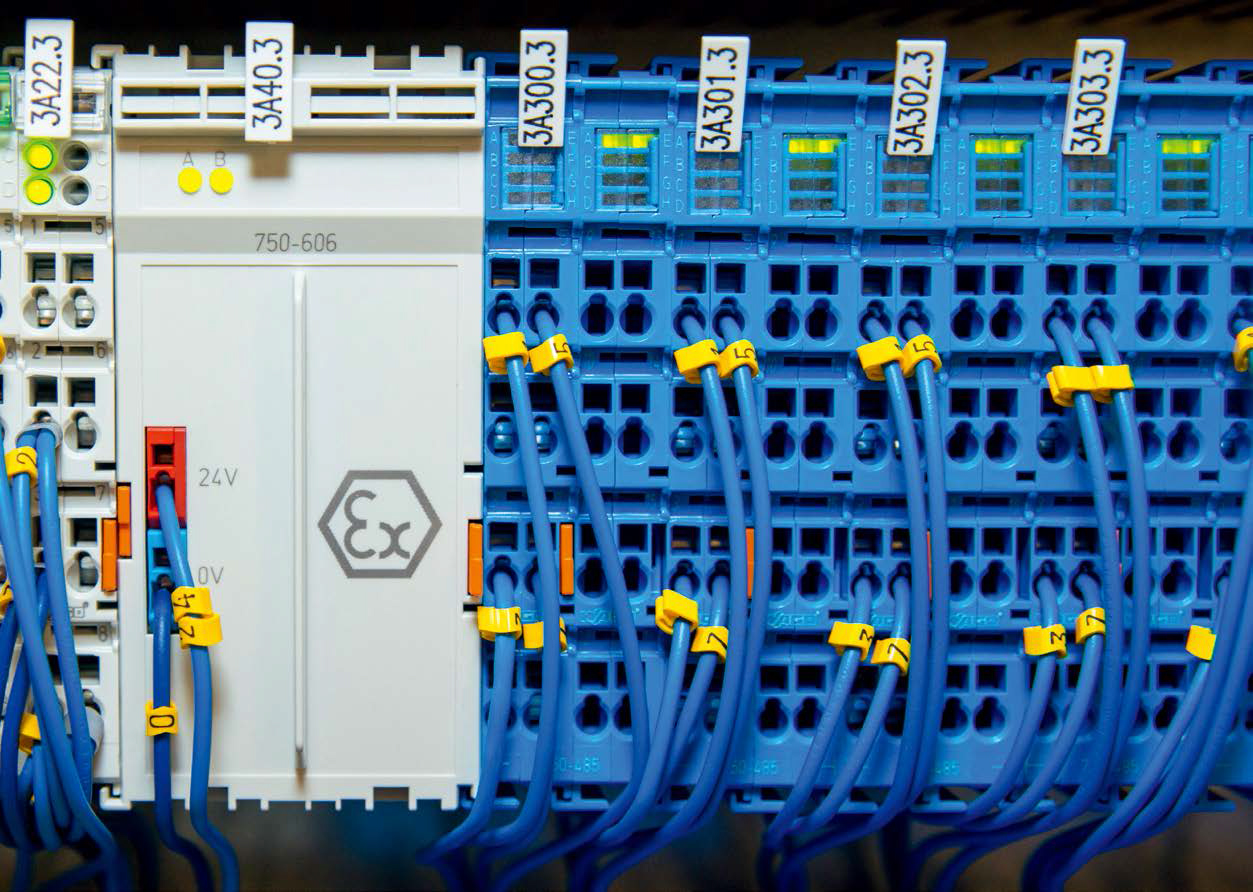

水舱、管道、泵、阀门配件等BESI的流程管理组件如同一条主动脉,由货船和商船的船头贯穿至船尾。由于采用细粒状分布方式,易爆区域可能也会安装子系统,因此BESI的自动化系统必须使用通过Ex-i认证的本质安全组件。“易爆区域根据布线装置的邻近环境进行划分。例如,附近存在燃料罐,”Borchers解释说。在I/O-SYSTEM

750内,WAGO提供了一种特殊产品型号。该产品外壳为蓝色,外观有别于标准模块。虽然这些蓝色Ex-i模块专为潜在的易爆区域而设计,但其功能与标准模块相同,二者的编程方式也没有差异。 我们可以在首选的软件环境中针对易爆和非易爆区域的控制技术进行编程,无需在不同系统中建立复杂链接”Borchers说道。这意味着BESI的工程师不必建立二级或三级系统,可以统一对所有模块进行编程,使用IEC

61131-3

(CODESYS)的标准语言即可完成这项操作。这种一致性赋予BESI的优势在于软件工程师无需考虑侧倾平衡系统组件是安装于危险区域还是非危险区域。Borchers强调:

我们可以在两种区域使用同一系统,而且该系统在两种环境中的功能和编程方式完全一致,从而显著简化我们的生活。”除了通过船舶应用的相关国际认证外,这同样彰显了WAGO组件对于BESI的重要性。

无需使用齐纳防爆栅,进一步节省控制柜设计的空间。

通过将WAGO PFC200控制器与I/O-SYSTEM

750相结合,BESI在船舶中安装了采用分布式智能技术和分散式I/O节点的开放式网络架构。该网络架构提供其他系统的集成途径。集成技术早已投入使用。通风和空调系统应用WAGO的控制技术作为数据采集器和以太网网关,将信息打包后通过以太网传输至船舶控制层。这意味着控制柜设计应更加小巧灵活。

WAGO I/O-SYSTEM 750的一致性有利于缩短布线时间。由于危险区域内的本质安全传感器(如水准仪)或执行器(如阀门继电器)可直接与I/O模块相连,因此无需使用隔离放大器。隔离放大器应用于危险区域,作用是限制电路中的能量,从根本上避免引燃易爆气体环境。由于BESI无需使用齐纳防爆栅,因此可减少配电柜内的组件,同时节省宝贵的船上空间。首席技术官在对比WAGO自动化解决方案与相对较差的解决方案后表示“如果我们将易爆区域的50台设备与I/O模块相连,仅放置隔离放大器便几乎占据整个控制柜。”至少在技术设备层面,即使新建施工项目也无法提供充足空间。Borchers充分理解这一现状,尽管自动化水平不断提升,但空间依然受到极大限制。最终,船舶设计需要进行优化,从而最大限度提升货运空间。 这就是高度集成的紧凑型自动化系统如此重要的原因。”

侧倾平衡系统可视化,确保船舶在水面保持平衡。