摘要:以一台进口大型注塑机为对象,综合运用机械学、液压传动以及控制理论,对注塑机的运动控制、动力传递控制、温度控制以及控制系统构建进行深入研究,并利用可编程计算机控制器( PCC) 作为硬件设计一个全新的高性能控制系统,提高设备的综合性能和自动化程度。

关键词: 注塑机 可编程计算机控制器 控制系统 设计

早期注塑机控制系统普遍存在元件老化、故障率高和性能落后的缺点,利用现代控制技术开发精确、高效、节能型控制系统,延长设备寿命,解决这些设备在使用中的实际问题,是我国广大注塑机用户急需解决的问题。以一台20世纪70 年代进口的大型注塑机为对象, 探讨新型的注塑机控制系统的设计问题。

1 注塑机控制的方法和原理

注塑机的控制要解决的主要问题包括:机械运动控制、动力控制、温度控制等。

1. 1 机械运动控制

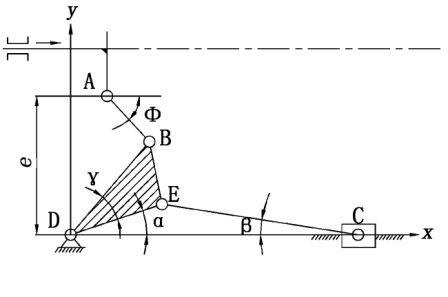

机械液压式注塑机是目前塑料行业广泛使用的注塑机,它的机械运动控制的重点是开合模运动控制。双肘式开合模机构运动原理如图1所示。

图1 双曲肘合模机构运动原理图

开合模运动控制的对象是动模板C ,而动模板是由油缸通过双曲肘机构驱动的,因此,需要建立油缸活塞位置与动模板位置的相互关系,以及油缸活塞在某一位置时活塞运动速度(由液压系统开合模油缸流量决定) 与动模板运动速度的相互关系,即进行合模机构的线性化工作。

根据图1 所示的运动原理,可以确立开合模油缸活塞与动模板的位置和速度的关系。控制系统软件中,以一个通用线性化子程序实现这部分的运算,以便进行准确控制。

为减少CPU 的运算负荷,提高控制系统实时性,比较好的做法是以上述关系为基础,编制计算机软件,计算出活塞与动模板运动的一一对应关系,形成数据模块,开合模运动控制时从数据模块中直接读取活塞和动模板的关系。

1. 2 动力控制

注塑机的动力传递以液压传动为主,注塑机的动力控制,要解决好两方面的问题:一是压力和流量的控制,它是决定设备精度的主要因素;二是设计合理的工艺动作流程和液压动作时序图。

1.2.1 压力流量控制

与现代注塑机采用比例阀进行压力流量连续控制不同,早期注塑机液压系统大多采用压力流量组合式离散控制。大型注塑机的多级压力控制阀,是由6 个控制电磁阀组合动作,线性叠加进行压力控制,因此,首先需要测定控制电磁阀对控制压力的贡献(压力权) 。

通过实验测定,6 个电磁阀的压力权分别为: P1 = 0.218 75 MPa ; P2 = 0.437 5 MPa ;

P3 = 0.875 MPa ; P4 = 1.75 MPa ; P5 = 3. 5 MPa ; P6 = 7. 0 MPa 。

多级压力控制阀的控制工作压力P 可以用以下式表示:

P = K1 P1 + K2 P2 + K3 P3 + K4 P4 + K5 P5 + K6 P6 (1)

K1 ~ K6分别表示6 个多级压力控制电磁阀的开启系数, 取值0(不通电动作) 、1(通电动

作) 。

根据式(1) ,使用循环判断的算法很容易实现根据设定压力自动确定多级压力控制阀电磁阀的动作组合。

流量的控制与压力相类似。

1.2.2 工艺动作控制

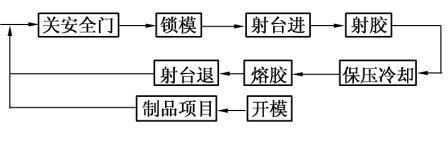

对设备的工艺动作设计如图2 所示。

图2 注塑机的工艺动作流程

设计液压系统动作时序图,就是要确定工艺动作对应的阀门动作逻辑顺序。不同系统不尽相同。

1. 3 温度控制

注塑机的温度控制,主要是指料筒温度控制。参数自整定PID 控制是现代注塑机使用较多的控制方式。系统设计分为如下步骤:

(1) 温控系统硬件的设计。把料筒分为7个控制温区,各温区使用温度传感器( K 型热电偶) 探测温度,信号经放大、A/ D 转换(由B&R PCC 2003 家族的模拟量输入模块A T 664 实现) 后输入到PCC ,PCC 进行运算及处理后控制7 组控制器件(接触器或无触点过零型固态继电器SSR) ,从而控制电阻加热器对料筒加热。

(2) 料筒温控模型识别。研究结果显示,料筒温控数学模型可表示为一阶惯性加纯滞后环节,如式(2) 所示。

(2)

(2)

式中, t 为温度,u 为功率,τ为系统时滞,Kt 为系统时间常数,K 为系统常数,s 为拉氏变换因子。

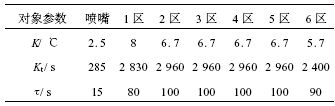

数学模型各参数可采用阶跃响应法测得,见表1 。

表1 料筒各加热段数学模型参数

(3) 算法设计。确定参数自整定方式和PID 算法,采用参数继电自整定和增量式PID控制算法, 这方面的理论不少资料有详细的介绍。

2 注塑机控制系统的设计

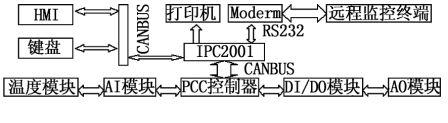

下面以前面对注塑机控制的分析为基础,采用B&R 公司出品的可编程控制器为主体,构建注塑机控制系统。

2. 1 硬件系统

控制系统硬件配置方式采用现代高档设备通用的上下位机结构。上位机为操作监控制部

分, 采用带486DX2CPU 的IPC2001 , 安装了B&R Automation Runtime V2.60 操作系统,TFT 真彩屏,面板附带注塑机专用30 键小键盘。下位机包括PCC 控制器及扩展模块,其配置主要考虑满足控制系统的现有功能需求,同时,适当预留功能扩展的需要。

由上、下位机构成的大型注塑机控制系统硬件组成及相互关系如图3 所示。

图3 系统硬件组成

2. 2 软件系统

2.2.1 任务设置

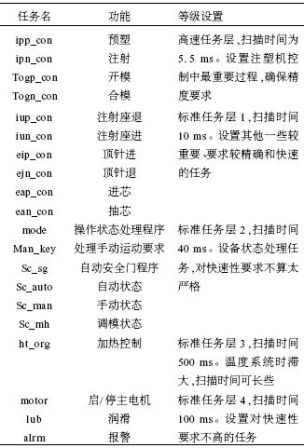

控制系统软件主要由上位机和下位机软件构成。上位机控制系统软件需要实现显示、通讯、数据存储、配方的读取和设置等功能,包括4大部分:程序模块、系统模块、数据模块及面板程序模块。下位机软件系统是整个注塑机软件系统的主要部分,它是按注塑工艺流程编写的应用程序。B&R PC 操作系统Automation Studio(AS) 是一个分时多任务操作系统,采用分时多任务机制构筑其应用软件的运行平台。它可以把任务分成数个具有不同优先权的等级,其中优先权高的任务等级有着较短的循环扫描时间,而且每个任务等级可包括多个具体任务,在这些任务中间可再细分其优先权的高低。在AS 操作系统管理下,优先权高的任务总是先被执行,剩余的时间再执行优先权较低的任务。因此,在软件设计中可以按应用程序的重要程度进行任务设置,从而使控制系统得到优化,具有较好的实时性。主要功能任务设置如表2 所示。

表2 主要任务级别设置

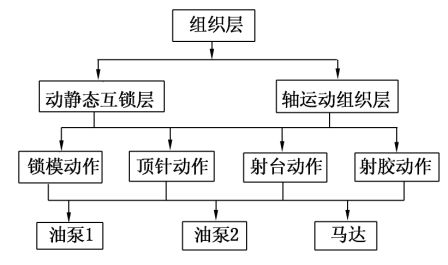

2.2.2 软件组织结构

软件系统用C 语言编写,采用结构化设计,组织结构采用金字塔形由上至下4 个层次的层

级结构(如图4) 。

第1 层为组织层(主程序mode) ,进行注塑机动作状态的判断和处理;第2 层为注塑机各个

状态(全自动、半自动、手动、设置、调模状态) 的运动组织和安全判断的互锁操作(动态互锁和静态互锁);第3 层为各个动作或功能,它由第2 层进行组合调用;第4 层是指系统的压力流量控制任务。

图4 主程序功能框图(部分)

3 运行结果

新设计的大型注塑机控制系统在投入生产后,在各方面显示出比原控制系统更加优越的特

性,包括以下几个方面。

(1) 分时多任务可编程计算机控制器(PCC) 的应用,解决了传统PLC 控制系统扫描速度受制于程序大小的缺点,保证了注塑机控制的实时性和精确性。

(2) 基于各个任务的重要性不同与特殊要求,进行任务级别的科学分配,在保证了注塑机功能全面实现的同时,确保了关键过程控制的快速性与准确性。

(3) 高级语言(标准C) 结构化的程序设计,使系统具有更好的维护性与可扩展性。

(4) 功能较齐全,满足注射成型的的各种工艺需要。比较科学的控制算法,使压力、流量控制精度较原系统高;完善的轴互锁功能,使设备具有较高的安全性和可靠性。

(5) 整机自动化程度较高,温度控制系统参数自整定,动态和静态性能比常规PID 控制更优越。

本系统的开发,解决了旧注塑机在使用中存在的问题,对提高设备功能、延长设备的使用寿命具有重要作用。

参考文献

1 徐宝林. 注塑机机电特性研究及控制系统设计: [ 硕士学位论文] . 北京:清华大学精密仪器及机械学系,2004

2 北京化工学院及华南工学院合编. 塑料机械设计. 北京:轻工业出版社,1986.165~220

3 齐蓉. 可编程计算机控制器原理及应用. 西安:西北工业大学出版社,2002. 43~54

作者:徐宝林(金羚电器有限公司,江门, 529040)