在2007年,贝加莱向全球的机器和设备制造商提供了超过65000个伺服驱动器,而且有迅速增加的趋势。成功的基石来自:集成了节能解决方案的驱动技术。那么谁将从这个方案中获益?谁又能持续从“插座”中获得动力?一份详尽的效益分析报告也许能够提供一些答案。

过去如果有人提到节能增效,那么他们有可能是指减少成本。如今,富有成本意识的机器制造商改变了需求,成为现代化驱动概念的主要推动力量。为了在设计阶段确保广泛的解决方法,有必要遵循以下特定准则:

l 节能增效需要一个具体概念

l 使用强大的运动控制软件

l 避免过大选择

l 避免能源损失

l 结合并利用制动能量

l 分析并优化应用

l 信赖专业的合作伙伴

节能增效需要一个具体概念

如果有一些人会犯同样的错误,那么有很多人也会面临同样的问题。所以,在探讨驱动器的选择、效率或制动能量再生之前,让我们关注一下最重要的问题:正确的自动化概念是否正在实施?

高效的自动化概念是基于多功能的组件,它不会受限于处理器、内存或通信技术的效率。定性的多任务处理、极短的响应时间和完整的软件是节能驱动概念的基石。

因此,首要的目标是淘汰独立的驱动控制器、独立的CNC控制器、独立的机器人控制器、独立的控制系统、分立的软件工具和不统一的现场总线系统。集成的贝加莱自动化概念是建立在一些自动化组件基础上的,其能够满足关于模块化、拓扑结构和使用效率方面的所有要求。根据需要可以在本地或远程结构中使用功能完善且强大的设备,驱动控制所需的组件可以分布于整个想要的自动化系统中。Ethernet POWERLINK是实现微秒范围内精确同步的基础,任何实时通信参与者都能通过它获得所有电机和运动参数。

结论:

节能增效离不开现代自动化概念。淘汰不需要的组件可以节约大量花费——更不用说节约额外的能源开支了。

使用强大的运动控制软件

通常为单轴建立高效的驱动并不是问题——但是针对一组轴就会比较困难。大多数特定行业的运动程序并不是限制在一个驱动单元中的,取而代之的是耦合轴运动的产品。在这种情况下,带完整功能块的运动控制软件就成为提高能效的基础。

这就需要一款软件,它能够指引轴之间进行运动能量的优化,并且提供不同行业伺服控制功能块。贝加莱最终想到了这一解决方法:通用运动控制(Generic Motion Control)概念,在单一系统中融合了机器人技术、CNC技术、多轴运动和单轴定位。贝加莱的客户可以从中获益:通过运用技术协同效应如集成单个生产程序来实现节能增效。

结论:

软件形成了一个现代自动化系统——有针对性地使用软件为现代化生产提供了有力的支持,特别是针对节能的驱动设备。

避免过大选择

选择过大的驱动器是效率低下的主要来源,这里存在节约购置成本和能源成本的巨大潜力。针对最新贝加莱用户的一份调查显示,在过去使用的驱动组件中,约20%选择过大。实际上,这些选择过大的电机运行功率远低于额定输出。其结果就是:能效下降,能源成本上升——花费由终端用户支付而非机器制造商。

贝加莱致力于为客户提供优化选择的驱动器。优化选择中最重要的数据包括:功率、速度及使用效率的精确分析,运动条件,机械耦合,环境条件,还有与热条件相关的广泛信息。现有的规划工具是软件包ServoSoft。ServoSoft结合了电气和机械驱动组件设置,它是整个贝加莱伺服系统的设计工具。

结论:

对驱动器进行简单精确的选择没有任何问题。避免过大选择不仅有助于降低驱动单元的购置成本,而且有助于降低能源成本。

避免能源损失

驱动效率随着时间的推移不断提高。然而,能源及与热生成相关的损耗依旧是一个重要问题。如果遵循以下准则,那么就很容易避免能源损失。

l 有源供电:按实际需求使用能源

l 电力再生单元:阻止制动能量转化为热量

l 冷却技术:尽量减少散热

l 电机技术:使用高效电机

有源供电

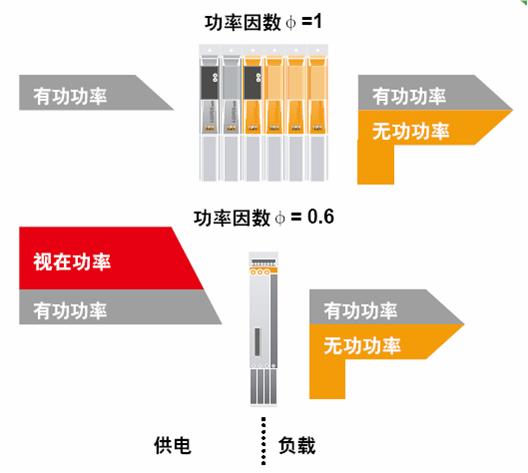

你如何确保能源有效利用?带功率因数校正功能的有源供电模块确保电路中的纯正弦电流消耗。其同样可以用于非正弦值,并将电流有效值降到最小。在有功功率和视在功率间存在一个最佳关系(几乎为1)。

电动驱动实现节能增效:由于具有功率因数校正功能,ACOPOSmulti可以实现功率因数φ=1。这意味着在电路中节能达50%

当传统带小功率因数的逆变器明显具有较高有效能耗的时候,贝加莱ACOPOSmulti的有源供电确保了能源的高效使用。成本考虑为:所有系统事实上在安装时都会有补偿措施以降低视在功率。如果逆变器安置于电机和电源电路间,那么运营商只为有功功率买单。有源功率因数校正并不会直接降低电力成本。然而,通过以下方面它却体现了巨大的间接成本优势:有源供电模块再生能源,热优化,以及修正所有电机、驱动器、安全保护装置、接线截面和变压器的过大选择。

电力再生

所有ACOPOSmulti供电模块都具有电力再生能力,它可以防止制动动能转化为热量。和传统设备不同,制动电阻绝不会产生热量。集成的电力再生系统以高效环保的方式避免了制动能量转变为配电柜中的热量。

冷却技术

即使运用最现代化的驱动技术,配电柜中的热量标度仍是一个问题:在配电柜和生产车间中使用风机和气温控制单元会产生更高的能源成本和额外的维护费用。冷却板冷却法可以稍微减轻这一问题。该方法中使用水或油将散发的热量排出配电柜,并完美地进入现有的冷却回路中。这样就能缓解生产间中的驱动器散热问题。这样的安排比传统的冷却单元更有效,因此也更节能。

在冷却板冷却法中,使用水或油将散发的热量排出配电柜,并完美地进入现有的冷却回路中

电机技术

现代化的生产设备要求电机紧凑且动力十足,它还要有极低的转动惯量和最佳的效率。同步伺服电机在这里就是理想的解决方案,它相比异步电机显然更有能效,因为它的磁场是利用永久磁铁建立的。其结果就是:视在功率更低,热量损失更低,效率更高,因此也更能提高能源效率。

结合驱动能量利用制动能量

如果你能制动,那么你就能胜出:有源供电模块实际增加的效率是将制动产生的能量送回电源电路中。这里适用两个基本条件:

1) 机器是否使用制动?

这个问题听起来微不足道,但是连续工作的电机不可能利用制动能量。在这种情况下,相比无源供电来说,有源供电单元并不能节约成本——这里能耗是相同的,驱动单元的初始购置成本就成为唯一相关的因素。

如果机器部件运行启动/停止操作(驱动轴加速然后制动),你就能依靠能量再生单元节省开支。通过再生25%的能量,有源供电相比无源供电额外的价格支出就能在一年半之后收回。而后节能仍在继续——25%的成本节约来自再生能源。另一个优势是:能量再生过程中,制动能量并不会转化为热能。

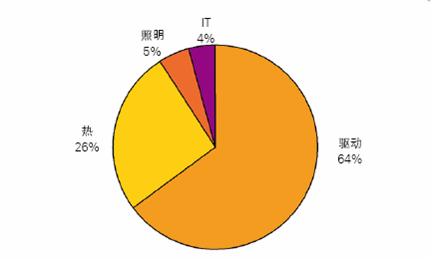

该图显示了2002年德国的工业能耗分布。驱动技术带来的潜在节能是显而易见的。(图表来源:ZVEI)

2) 电源损耗有多大?

在驱动系统中,制动再生能量必须大于所有电源损耗,否则就无法节约能源。ACOPOSmulti系统拥有引领潮流的电源设计,将滤波器、扼流圈、电源模块和24V辅助电源模块的能耗降到最低,因此它可以为能源再生提高效率提供最佳条件。

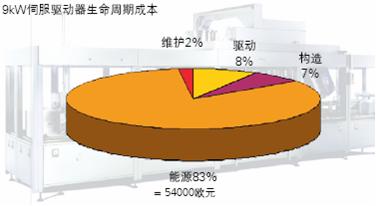

生命周期成本实例:酸奶罐装机9kW传送伺服驱动器

通过有源电力再生,冷却板冷却,功率因数为1,可以潜在节省27900欧元(全生命周期的43%)。(计算:贝加莱)

分析并优化应用

有多少机器制造商会在原型机设计制造完之后投入时间和精力来验证驱动单元的过大选择?又有多少系统运营商会去分析有功功率、视在功率或电源干路的质量?在这里,投入时间和精力获取必要的分析数据很重要。

结论:

如果没有时间和精力,那么就需要正确的软件工具来帮忙。

在贝加莱Automation Studio中,高级控制单元可以得到所有驱动轴的当前和历史功率数据用于诊断——优化驱动,并最大化地提高效率。集成于Automation Studio中的Power Meter是一款用于全面分析电源电路的工具,它可以对有功功率、无功功率和视在功率进行高质量的测量。

信赖专业的合作伙伴

通常机器供应商为客户安装机器的成本较低,仅能满足当前需求。然而,如果能源成本在机器购买三年后开始超过其初始成本时,整个生命周期成本就变得不利于客户。此外,如果系统运营商指定机器制造商必须使用某些分包商,那么就会变得极其令人不快:分包商如果提供的是效率低下的驱动产品和概念,那么机器制造商就无法真正获得对其它供应商的选择权。

结论:

如果机器供应商被证明是节能增效方面的专家,那么通常他也将成为后续商业活动中很好的合作伙伴。比如,如果两年后一个有源供电单元在生产中明显体现其附加值,那么它很轻易就能被销售给终端用户。

信赖并依靠优秀的驱动方案供应商很重要,他们会建议客户优化设备选择,并通过创新产品和自动化方案来实现节能增效。贝加莱的销售和应用工程师可以为驱动技术提供最优的设置和出色的工程设计。此外,贝加莱的客户顾问也可以就节能增效方面给予系统运营商和生产企业全面的咨询。

作者介绍:

Ralf Henkel先生自从2000年一月份以来一直受雇于位于巴特洪堡的贝加莱德国分公司。在2000年至2006年期间,他担任应用工程师一职,从事项目包括包装机械、挤出机械和印刷设备。2006年至今,他一直担任贝加莱的技术销售工程师。