点胶机是专门对液体体进行控制,将液体点滴、涂覆、灌封于产品表面或产品内部的自动化机器。点胶机主要用于产品工艺中的胶水、油以及其他液体的粘接、灌注、涂层、密封、填充、点滴、线形/弧形/圆形涂胶等。自动点胶机在工业制造中越来越得到广泛的应用,小到手机、镜头、IC封装、LCD、LED、笔记本电脑、数码相机、SCP、BGA、二极管、三极管、精密机械等;大到飞机、汽车、机械制造等,都需要精密的点胶设备支持。

1 设备控制工艺

图1 设备控制示意图

该设备主要控制5个轴,X、Y轴用于水平平面的轨迹控制;Z轴位于X与Y轴水平平面之上,控制轴的上下运动;U轴可控制涂枪正反方向旋转。此外,一个控制送纸部分为单动,整个控制流程动作为所有轴归原点,所有轴到达工作位,XZW轴配合,画出X方向的直线。然后Y方向行走,最后再重复第一步XZW配合画出X方向的直线。整体动作的逻辑非常简单,但控制难点在于:

(1)画出X方向的直线,需要XZW配合。在X軸往前行走的過程中需要Z轴往上提升,同时W轴旋转,保证涂胶笔与纸面垂直。而且必须连续。

(2)从X切向Y方向行走必须速度连续,不能有滞后。

(3)机构本身有四轴参与连续插补,用台达现有三轴20PM00M,难以实现。现有20PM00M具有点胶机模式最多只能控制三轴。采用10PM六轴插补模式,测试,从一个指令到另一个运动指令之间会有微小的速度变化,导致涂胶会有厚度变化。

2 台达控制电气建构

基于控制的连续性与对速度的严格性,以下方案无疑能满足要求。采用2台20PM作为控制核心,一台作为主机,一台作为从机,主机的第二个轴输出,作为虚拟主轴,其它四轴输出作为电子凸轮轴。台达控制电气建构和系统配置如图2、表1所示。

图2 台达控制电气建构

表1 系统配置

3 控制及20PM运动控制器多组电子凸轮功能应用介绍

多轴凸轮模式没有像单凸轮模式有区分周期和非周期模式,仅以连续周期的方式运作。在使用多凸轮功能时,凸轮轴只能固定使用一组CAM表,即PMsoft之CAM Chart 0、 1 、2 分别对应x、y、z三轴,如图3所示。

图3 多轴凸轮运作模式

多凸轮启动与单凸轮相同,由X轴运动命令D1846寄存器来启动。然而,不同的是要设定各凸轮轴的运动模式并开启C200计数器以计算主轴脉冲数,以下先针对这三项做说明:

(1)D1846,D1846=H’2000启动多凸轮运动,与启动单凸轮周期模式相同。

(2)工作模式设定(X-D1847 Y-D1927Z-D2007)。在多凸轮时,须先将X轴之D1847之Bit12..11设定为01,而D1927与D2007则视Y、Z凸轮轴是否启动来设定寄存器之Bit11。

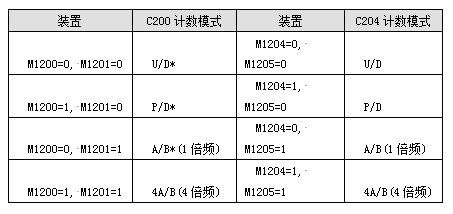

(3)C200/C204计数器,设定并启动C200/C204,多轴中断插入电子凸轮会使C200/C20做为主轴的输入信号,计数模式设定需配合主轴信号之脉冲形式。C200/C204计数模式设定如表2所示。

表2 C200/C204计数模式设定

第二台20PM与第一台的之间采用虚拟主轴方式连接,如图4所示。

图4 虚轴处理示意图

通过以上可以知道实现方式用一个虚拟主轴,(第一个20PM的Y轴),实现四个从轴无速度延迟同步。第一个20PM,两个从轴,第二个20PM两个从轴。第二个20PM一轴单独动作。这样可完全达到客户四轴之间联动,速度无延迟的绝佳效果。下面通过程序介绍具体实现方法及难点解决方案。

4 程序实现及难点解决

由上可知,通过一个虚拟主轴,多个从轴的方式这样可完全达到客户四轴之间联动,速度无延迟的功能。但是曲线如何实现,下面通过程序介绍具体实现方法及难点解决方案。

轨迹如何示教。由于采用的虚拟主轴模式,而客户常用的习惯是对实轴模式,即X、Y、Z、R到达每一位置后,采样一点。而现在的模式是所有从轴模式必须跟踪虚拟主轴来运行,

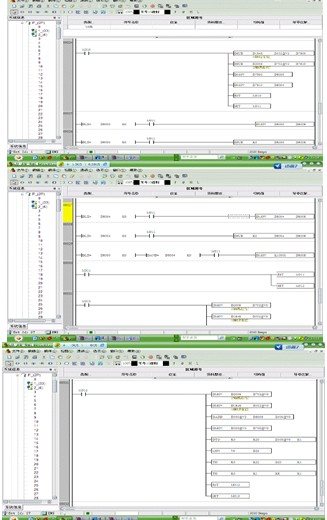

虚拟主轴确定。采用方法为这四轴运动是必须与X或Y同步,在程序里,示教时把X或Y的坐标输入到主轴作为虚拟主轴位置。其中,P1是示教子程序,P2为写入凸轮表子程序。以下结合图片具体讲解如何保证程序的实现。图5为P1、P2示意图。

图5 P1、P2示意图

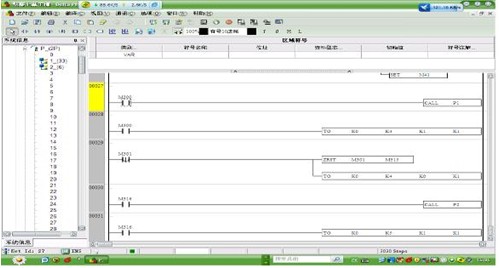

(1)记录子程序里每轴点动,如图6所示。

图6 子程序里每轴点动示意

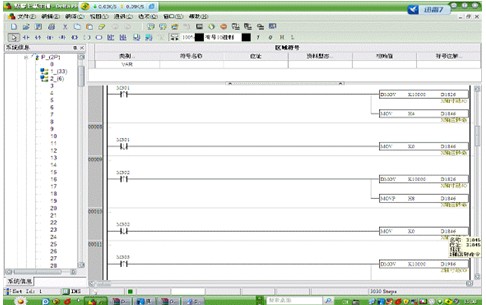

(2)把示教得到的值写到放在D500-D900里,如图7所示

图7 D500-D900示教值

(3)把示教得到的值写到凸轮表里调用子程序2,如图8所示。

图8 示教所得值纪淑如凸轮表里调用子程序2示意图

(4)如此完成四个凸轮数据,剩下只需按凸轮表执行。图9为示教及运行人机界面

图9 示教及运行人机界面

3 相关实物照片

3.1 设备整体外观如图11所示

图10 设备整体外观

3.2 设备侧面如图11所示

图11 设备侧面

3.3 电气控制如图13所示

图12 电气控制示意图

4系统应用情况

目前,应用速度连续定位的系统越来越多,遍布各行业,20PM均有了大量成功案例,过去对于三轴有专门点胶机模式,通过这个案例可扩展到对多轴需要速度连续与位置准确的场合。

作者简介:

余强,出生于1969 年 12 月,毕业于安徽机电学院电气工程系工业自动化专业,曾就职于信息产业部第八研究所和科大创新股份有限公司自动化分公司工程部,现就职于中达电通股份有限股份有限公司PLC产品开发处,主要专注于PLC在自动化的高端运用,包括各类机械设备的精密运动控制及工程项目的过程控制的研究与市场开发。