该系统每个分站使用台达PLC以及扩展模块,将现场实时的电流、电压、水流等重要数据显示在人机接口上供现场操作人员操作,并且通过GPRS模块将数据远程传输到上位系统平台,达到集中监控的作用。

集中供热项目在SI行业里属于比较简单、分布式控制的项目,该项目由很多换热站组成,每个站主要使用低功率段的变频器控制循环泵、补水泵控制冷热水交换达到换热的功能。每站配有PLC做简易逻辑控制,并且通过PLC将现场工艺数据采集传输回总控室,达到集中监控,统一调度管理。实现“一个平台、多个分站、整体规划、分步实施”。

一个平台,指调度中心热网监控系统平台,所有子站采集到的数据都在调度中心显示,有供回水温度、流量、压力以及机泵的起停状态。数据可以综合利用,为科学的统一决策提供准确依据。

多个分站,指各换热站、中继泵站、热电厂首站。各子站设有PLC控制器,采集供热工艺数据及机泵运行参数,数据统一处理。各子站设有上位监视系统(人机接口),将子站的数据形象的显示处理。各子站还有GPRS远程传输功能,将数据通过无线网络传至总站,由调度中心统一调度管理。

整体规划,分布实施,对整个供热系统进行总体规划,先将各子站仪表、设备、PLC及监控系统搭建起来,然后按计划搭建调度中心系统平台,逐步完善,精益求精,极大满足系统的可靠性、稳定性,以及可扩展性。

1 概述

该项目一共有热力站89座、热电厂首站1座、中继泵站1座。其中热力站和中继泵站使用台达PLC、HMI产品,热电厂首站由于我们PLC功能不能满足需求,改用台湾盟力PLC(也使用了一部分台达PLC)。本文简单介绍在热力站上的台达产品应用情况。

2 系统特点

(1)通过台达PLC模块,采集现场的室外温度、一次网温度、二次网温度、水压、流量、变频运行参数等,以及故障信息等通过232串行通讯在上位台达触摸屏显示,并且通过GPRS模块统一传回中控室;

(2)利用台达触摸屏的U盘存储功能,将历史报表数据实时采集,通过对数据的变化,逐步调整最佳控制模式,达到最佳运行状态;

(3)利用PLC强力的逻辑运算能力,保证现场设备安全可靠的运行;

(4)利用台达触摸屏强大的自由通讯宏指令,与现场的刷卡机联机,方便现场技术人员换班工作。

3 系统配置

系统配置如表1所示

表1 系统配置

4 技术要求

(1)PLC与上位触摸屏串行通信,具备顺序控制、自检、报警等功能;

(2)控制器利用现场手动、站内触摸屏远控、调度中心集控三种方式控制电动横流阀调节一次网回水流量;

(3)一次网(二次网)供水总管压力信号进入PLC控制器,由PLC实现超压报警,并打开对应的电磁阀;

(4)二次网供水压力信号进入PLC控制器,由PLC进行PID调节或压差调节,控制对应的变频器;

(5)补水箱水位信号进入PLC控制器,由PLC实现报警,并且控制软水器及进水电磁阀(软水器自带)的启停、开关,与软化器控制方式对应;

(6)二次网回水压力信号进入PLC控制器,由PLC进行PID调节,控制对应的变频器,进而控制电机拖动补水泵运行,具有设置水泵睡眠模式功能;

(7)通过PLC远程控制各变频器的启动与停止;

(8)通过一网热量换算二网流量,换算时应考虑二网温度的滞后性。(或者循环水泵的性能曲线);

(9)热力站系统监测点:一次网供水总管温度、压力,一次网回水总管温度、压力、流量及热量(现场仪表累积、瞬时),二次网供水总管温度、压力,二次网回水总管温度、压力,室外环境温度,二次网补水流量(现场仪表累积、瞬时),热力站电参数、电量,补水箱水位,循环水泵、补水泵(或变频器)故障显示及运行状态显示,软化器运行状态显示。

5 工艺画面

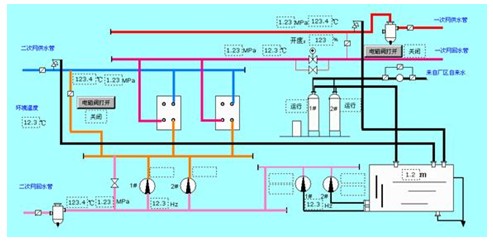

工艺画面如图1-7所示。

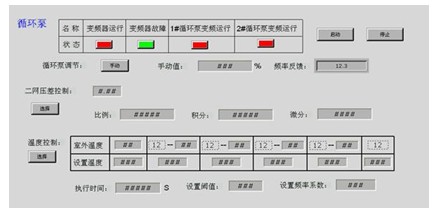

图1 循环泵工艺画面

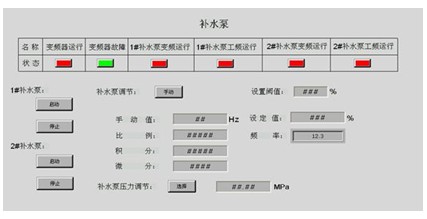

图2 补水泵工艺画面

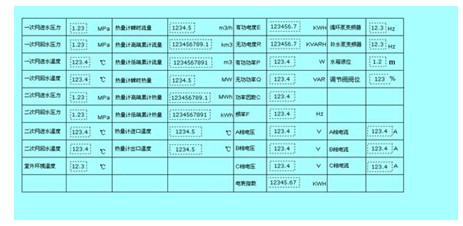

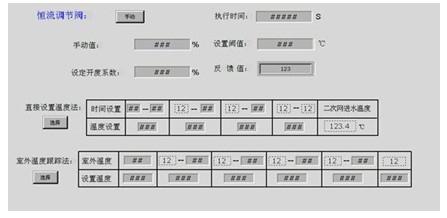

图3 参数设置

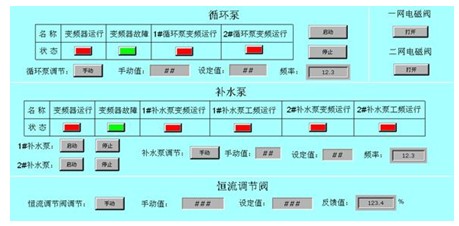

图4 循环泵、补水泵、恒流调节阀工艺画面

图5 恒流调节阀工艺画面

图6 系统示意图

图7 参数设置画面

6 总结

目前已经完成调试14个热力站,后继继续完成剩余站。客户目前对台达产品整体比较满意,对一些细微处理有些不足,客户调试初期遇到了很多问题,通过与客户沟通了解,逐步完善工艺功能要求,使终端使用客户满意。

这也是我们在热力行业监控项目典型应用,随着自动化发展,台达SI行业产品逐步完善,相信未来会有更多项目应用选用台达产品。

作者简介:

杨伟强,出生于1983年7月,毕业于太原理工大学,通信工程专业。现任中达电通股份有限公司太原分公司应用工程师,负责山西自动化行业客户技术支持、指导、调试工作。