一.前言

目前国内大型的清洗设备中,甩干机构一般采用触摸屏(I/O点)+PLC+变频器+变频电机这种传统控制方式来满足。

清洗设备的料箱传输采用气动方式,以此来满足料箱从清洗槽到甩干槽到真空槽的拉升,平移,下放。运行中料箱的位置固定,这就要求甩干槽每次动作结束后都停在一个位置上,变频器控制动作需加装刹车片和PLC控制的回零功能来满足重复定位,经常启停会使刹车片磨损较快,经常需要更换刹车片,且变频控制+刹车片控制精度不高,经常需要PLC回零调整,生产效率低。

针对目前这一状况,大连安迪数控技术有限公司推出了伺服控制解决方案,在某超声设备有限公司的清洗设备的甩干机构中成功应用并推广,该方案采用了ADSD-S23交流同步伺服驱动器、ADSM-S130交流永磁同步伺服电机,即简化了设备结构,又提高了生产效率,节约了生产成本。

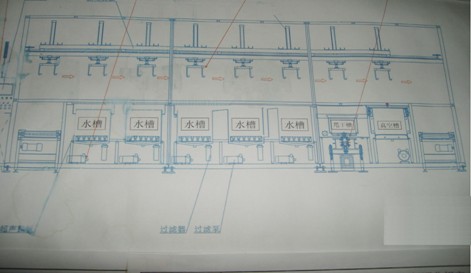

翻料机设备图

设备结构图:

二.控制原理

1.硬件方面:

hitech(海泰克)触摸屏;

三菱PLC;

安迪伺服ADSD-S23-4.0K;

交流永磁同步伺服电机 ADSM-S130-230M20DK。

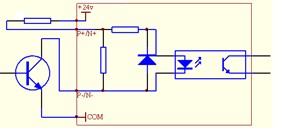

2.接线部分:P+、N+接线如下图:串联1个2k电阻接外围24V+;P-、N-及伺服使能信号接入PLC;外围有回零信号接进PLC。

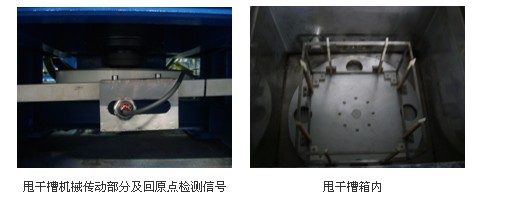

3.机械传动:齿轮带连接,1:2.8的齿轮比。 单位料箱最大负重:25kg

4.设备加工动作描述:

设备上电后,甩干槽回原点。到原点后反馈“位置正”信号给PLC,在到触摸屏(面板可见);设置脉冲频率,甩干时间,真空加热烘干时间。 最大脉冲频率设为120000脉冲/秒相当于电机1120r/min;甩干和真空都为120秒。 按下自动运行,设备开始工作。

如设备结构图中示,设备加工过程中,内部有7个料箱,5个做清洗,一个甩干,一个真空烘干,由程序控制,每个料箱在每个程序周期都会右移一个位置。左右各一条传送带,为料箱进和料箱出,动作的开始与结束是通过光电传感器感应到信号后,由PLC处理并执行。

5.甩干槽的工作过程:

通过气动控制,气动悬臂将料箱从清洗槽5提出,像右平移,然后下放至甩干槽,气动悬臂左移脱开料箱,上提,离开甩干槽,甩干槽盖推出,开始甩干。甩干的加、减速时间也是由 PLC控制。待甩干时间到,电机降速至零速并停止在原点位置(如果不在原点位置,PLC默认30秒后,执行一次回零动作)。待回到原点后,甩干槽盖拉回,由气动悬臂将料箱送至真空槽。完成一次动作。

三.伺服系统简介

本机采用的伺服系统为大连安迪数控技术有限公司的ADSD-S23系列,驱动单元采用美国TI公司最新数字信号处理器DSP为核心,选用三菱公司工业级智能功率模块(IPM),而且所选IPM的容量比标定相同功率的其它国内伺服产品要大一个等级,因而具有过载能力强、抗负载扰动能力强、起动力矩大、动态相应速度高等特点;支持多种通讯方式,标准全隔离RS485通讯模块,RS422/RS485,CAN bus或Profibus可选;驱动器将位置控制、速度控制、转矩控制这三种控制方式合为一体,并且可以进行各控制模式的动态切换,使用更加灵活柔性;具备过速保护、过流、过载、过热、主电源过压欠压、编码器异常、通讯错误、 PID反馈信号异常等多种保护及异常显示,使控制过程一目了然。电机为三相永磁同步伺服电机,具有三倍过载能力,3000RPM的额定转速,2500线的编码器分辨率。

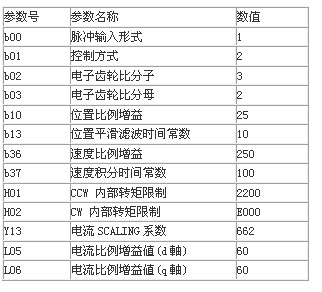

四.参数设置:

该设备选用的伺服规格为ADSD-S23- 1.5K,伺服电机规格为ADSM-S130-150M15DK。具体参数设置如下:

五. 总结

该甩干机构是在变频控制的基础上改造为伺服控制,具有节能效果好;控制精度高;生产效率高等特点,具有更优良的性价比,为企业创造更多的效益。

大连安迪数控技术有限公司