炼油厂制蜡装置是利用炼油分解所剩下的蜡油原料来制造成品蜡的。氨压机在制蜡车间的作用是把氨气加压使其液化,利用氨气气化时吸收的热量,使液态蜡凝固成型,完成制蜡的全部过程。在制蜡装置中,氨压机的平稳操作对保证全装置正常生产有着举足轻重的作用。

下面以大庆油田化工总厂炼油厂制蜡装置氨压机的控制系统为例,来说明氨压机的控制方案和力控组态软件的应用方法。

一、工艺过程与控制方案设计

1 工艺过程

氨压机使用的是蜗杆式压缩机,它由一个电动机通过一个挠性连轴器来驱动。冷却剂(氨)经压缩机压缩后进入分离器内,油位于分离器的较低部分,冷却剂通过过滤器进入到蒸汽凝结器中。凝结后的冷却剂经过压力调节器流到收集器中。循环器中的液位控制器启动电磁阀,使冷却剂从收集器内进入位于循环器内的冷却剂驱动泵,将冷却剂送入制蜡设备中,然后返回循环器。液态冷却剂(收集器中)连续流进压缩机的液体注入口,以确保压缩机泄流温度为54.4℃(130F)。分离器中的油由分离器中的压力驱动流过过滤器,进入滑阀及压缩机。如果油分离器内的压力不够高(低于207Kpa(30lb/in2)的油与气间压力),润滑油泵将启动,以补充所需的压力差。

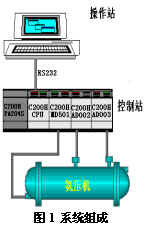

2 系统构成

本控制系统主要是由操作站和控制站两个部分所组成,各部分分别由不同的硬件和软件组成。

操作站

操作站主要由计算机主机、薄膜式操作键盘、液晶显示屏等组成。采用力控作为平台软件。

控制站

控制站采用日本OMRON公司的可编程控制器。可编程控制器完成实时数据的采集、逻辑运算和控制输出、与操作站通讯等任务。

操作站通过RS232电缆与PLC进行通讯。

现场执行器的动作可以通过RS232通讯电缆由PLC传递给操作站,操作员可在操作站上监视和控制现场的压缩机,并能对每天的运行情况进行自动汇总,形成报表,对运行中出现的报警给予及时的处理。

控制站PLC由CPU底板C200H-BC051-V2、电源C200H-P204S、CPU模块C200H-42-E、数字量输入/输出模块C200H-MD501、模拟量输入模块C200-AD002、C200H-AD003等组成。

二、控制过程

自动运行时压缩机按照预先设置的程序,根据对外部条件的判断,顺序启动压缩机。首先,油加热器根据油池温度的高低决定对油池加温或不加温。主油泵启动(系统默认1#泵为主油泵),如果此时油压在报警值以下5秒,副油泵也将启动,待油压升高到报警上限时,副油泵停止。如果油压在1分钟内达不到正常值,将导致在低油压下启动失败。在油压正常,滑阀位置在最小设定值以内,进口压力升到报警值以上,无报警无故障输出的情况下,启动压缩机(系统默认已切除斜坡控制脉冲),同时油加热器将停止加热。现场故障或手动停车可使压缩机立即停机。自动运行、手动运行状态、氨循环系统是独立的,通过"主操作画面"的"氨循环"、"氨循环停"操作。

图2是手动/自动启动时相关设备的启动顺序框图。

系统停机时按顺序停机,图3是停机顺序图。

三、特殊控制

根据压缩机自身性能特点和生产工艺要求,在对其进行控制时,需要采取一些特殊的控制方法。

斜坡控制加载或卸载时,特别是加载时,压缩机马达电流波动幅度较大,影响其寿命,为此在加载时控制加载量引入斜坡控制的概念。对加载而言,带斜坡加载时的情况如图8-16所示,图中虚线就是载荷上升的曲线。

增大脉冲间隔时间,可使载荷变化趋势变缓;减小脉冲长度系数,也使载荷变化趋势变缓。相反,减小脉冲间隔时间,可使载荷变化趋势变陡;增大脉冲长度系数,也使载荷变化趋势变陡。生产中,可以根据实际情况确定一组较理想的参数。

压缩机的容量控制是通过调整滑阀位置来实现的。压缩机的卸荷通过打开滑阀口,使一些气体返回到吸入侧,滑阀的开度影响返回量的大小,从而实现容量控制。

自动容积控制通过移动滑阀,压缩机吸口压力改变而加载或卸载。此时,如果选择"斜坡加入",滑阀的移动是间断的,每次移动时间是使用时间比例控制方法来获得的;如果选择"斜坡切除",

滑阀的移动是连续的。在斜坡控制加入的自动容量控制过程中,滑阀移动时间长短由一个时间比例控制系统决定,即滑阀移动时间与吸口侧压力和控制压力的差成正比。决定移动时间的参数量是死区、间隔时间、脉冲时间系数,这些参数由操作者根据加载、卸载的条件而定,并可在画面上进行设定,这些参数的定义说明如下:

死区-当控制压力与吸口压力差低于死区值时,滑阀不产生移动。如果死区太小,会导致滑阀的过度磨损。如果死区太大,压缩机吸口压力就会偏离控制压力,导致容积控制器低效。

间隔时间-是滑阀移动控制脉冲间隔时间。即斜坡控制脉冲加入时,相邻两次加载或卸载的间断时间。

脉冲时间系数-这是在给压缩机加载、卸载时用来控制滑阀移动的开关量频率输出占空比。

四、组态设计

·画面设计

系统采用力控作为监控组态软件。它可与PLC完美地结合,使控制系统变得简单实用。

氨压机自控系统组态画面主要有主操作画面、滑阀操作画面、参数画面、报警画面等,使操作员能够方便地完成对压缩机的全部控制,并能对报警给予及时响应。下面对各操作画面的内容及其功能分别介绍。

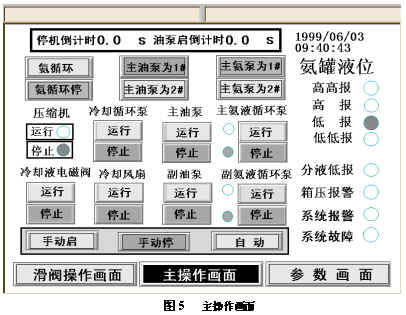

·主操作画面

主操作画面见图5所示。

画面的中间是操作或选择按钮,实现机组各设备的控制。其中有的按钮前面有深色或浅色的圆圈,表示状态回讯指示,深色表示当前状态。

图中各按钮均为深色有效。

"氨循环"、"氨循环停"是对氨泵的手动控制。"主油泵为1#"、"主油泵为2#"和"主氨泵为1#"、

"主氨泵为2#"实现主副油泵和主副氨泵的选择。压缩机、冷却循环泵、主油泵、主氨液循环泵、冷却液电磁阀、冷却风扇、副油泵、副氨液循环泵所对应的"运行"和"停止"按钮,即这些设备的手动操作按钮。

"手动启"、"手动停"、"自动"三个按钮实现对压缩机运行方式的切换。当选择"手动启"和"自动"时,压缩机将按照预定程序自动启动,并根据工艺条件的要求自动控制压缩机的运行和停止。

氨罐的液位分四段报警,当有报警发生时,对应的指示灯变黑。分液低报为分离器液位低限报警,箱压报警是控制箱内正压低限报警,系统故障是系统参数达到联锁限值时的报警指示。

上部停机倒计时为压缩机停机计时,计时未到,压缩机不能启动,只有数字为零时才能启动;油泵启倒计时为主油泵启动倒计时,数字为零时,如果油压未建立起来,说明启动失败,计时显示框变黑色。

· 滑阀操作画面

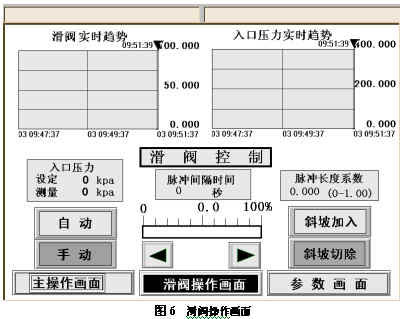

滑阀操作画面提供了滑阀的手动控制开关。如图6所示。

画面上部为入口压力和滑阀位置的实时趋势曲线。滑阀位置棒图表明滑阀所处的位置,由棒图和百分数共同显示,其含义表示压缩机现容积占总容积的百分比。斜坡加入和斜坡切除表示在加/卸载时是否加入控制斜坡的时间脉冲。脉冲间隔时间表示加/卸载时加入的相邻两次斜坡控制脉冲间隔的时间。脉冲长度系数是反映加/卸载脉冲开电磁阀时相对时间的长短。

l 参数表画面

参数表画面显示10个模拟量,为实时测量值,当需对一些参数数值进行必要的设置时,由"设置"按钮来完成。每个参数各自都有自己的"设置"按钮,并都已设定密码,如图7所示。

l 断线报警画面

本系统具有自动断线诊断功能,如果接入可编程控制器的模拟信号线断路,测量值就变成一个黑框(图8),例如图中显示为入口压力信号线断路。

·报警画面

当运行过程故障出现时,系统会自动将出现故障的参数、时间 、类型、报警级别等记录下来。如图9所示。

五、组态过程

组态的过程,实质上就是把组态画面上的按钮、报警、趋势等图形对象与现场的执行设备或仪表建立连接,使操作员能够在操作站画面上就可以对现场的执行设备和仪表进行操作和监视的过程。下面以斜坡加入这一控制过程为例,来说明一下力控软件组态的过程。

1 建立实时数据库

在DRAW的导航器中单击"实时数据库组态",启动实时数据库组态程序,创建新的数据点,设置必要的报警参数。

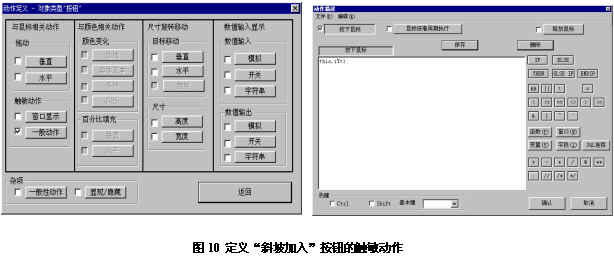

2 创建按钮

首先要在力控软件的DRAW中,画出按钮,然后点击右键,选择属性,把按钮的文字属性从"TEXT"该为"斜坡加入",选择一个合适的颜色,最后点击"确定"键。

3 添加脚本

在组态状态下,打开滑阀操作画面,双击"斜坡加入"按钮,这时出现动画连接主对话框,选择"触敏动作"选项下面的"一般动作",单击一般动作按钮,出现脚本编辑器,在脚本编辑器内写下如下脚本。"ysjk1=1"。Ysjk1是事先定义好的DB变量。

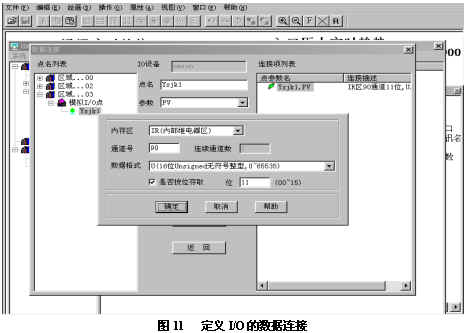

4 建立I/O数据连接

即与PLC地址、数据位的连接,是在力控软件的DBMAN中实现的。在DBMAN中,首先要创建新点加Ysjk1,并对已创建的点进行数据连接。(在进行数据连接之前,首先要把所要建立连接的具体PLC加入到I/O驱动设备中)。

如图11所示,在对数据进行连接后,变量Ysjk就与欧姆龙可编程控制器的IR区(内部继电器区)的90号通道的第11位建立了连接,从而实现了在操作站通过PLC控制现场压缩机的目的。

5 PLC程序编制与调试

当PLC程序调试无误后,进行系统联调,图8-24是部分程序。

六、力控软件在压缩机控制领域中的前景

目前,在我国大多数的工业企业中,进口压缩机的控制多半由生产商配套,运行几年后一般都需要改造;有的国产压缩机在出厂前配备的自控系统采用进口自控设备和软件,使自控系统与机组的价格对比失衡,用户难以接受,另有一些国产压缩机的自控系统配套不很齐全,影响了机组的整体销售和市场。因此,组态软件在大机组监控方面是大有可为的。

大庆油田化工总厂炼油厂制蜡车间自从氨压机控制系统投用以后,不仅劳动效率、产品合格率都有了很大的提高,而且降低了工作强度,简化了操作和维修,车间的经济效益得到了显著提高。