在石油化工生产过程中,传统报警面对环境复杂、多设备协同及多工况报警,如油种切换、降负荷运行、阀门开关启停、工艺工程调整以及间歇性供料等工况时,往往会出现管理低效和状况频发的问题。

在石油化工生产过程中,传统报警面对环境复杂、多设备协同及多工况报警,如油种切换、降负荷运行、阀门开关启停、工艺工程调整以及间歇性供料等工况时,往往会出现管理低效和状况频发的问题。

力控石油化工生产报警管理平台统一接入管理多种数据源,通过多维度监测、智能分析与复杂规则配置,减少无效报警,减轻操作人员负担,有效预警风险避免事故,显著提升生产安全与效率。

?

应用架构与特点

力控石油化工生产报警管理平台致力于提供全面、高效、智能的报警管理服务,通过集成先进的信息技术、自动化技术和数据分析技术,实现对石油化工生产全过程的实时监控、预警管理和数据优化,确保化工企业的安全稳定运行。

报警汇聚

系统支持多样化报警数据接入汇总,整合为完整的报警数据并形成报警数据库。平台作为高效治理报警的基础,覆盖工艺生产全过程;

智能监测

基于多项过程参数,依托系统监测模型实时计算,有效监测仪表运行状态、网络各节点健康情况,精准捕捉瞬时超差和累计超差异常情况,及时发现隐患及故障,彻底解决监控不到位导致的工艺波动等相关生产难题;

报警分析

通过对各装置的报警时长次数、高频报警、持续报警、工艺参数等进行统计分析,直观反映详细报警情况,为提升企业报警管理水平提供有力支撑;

报警评估

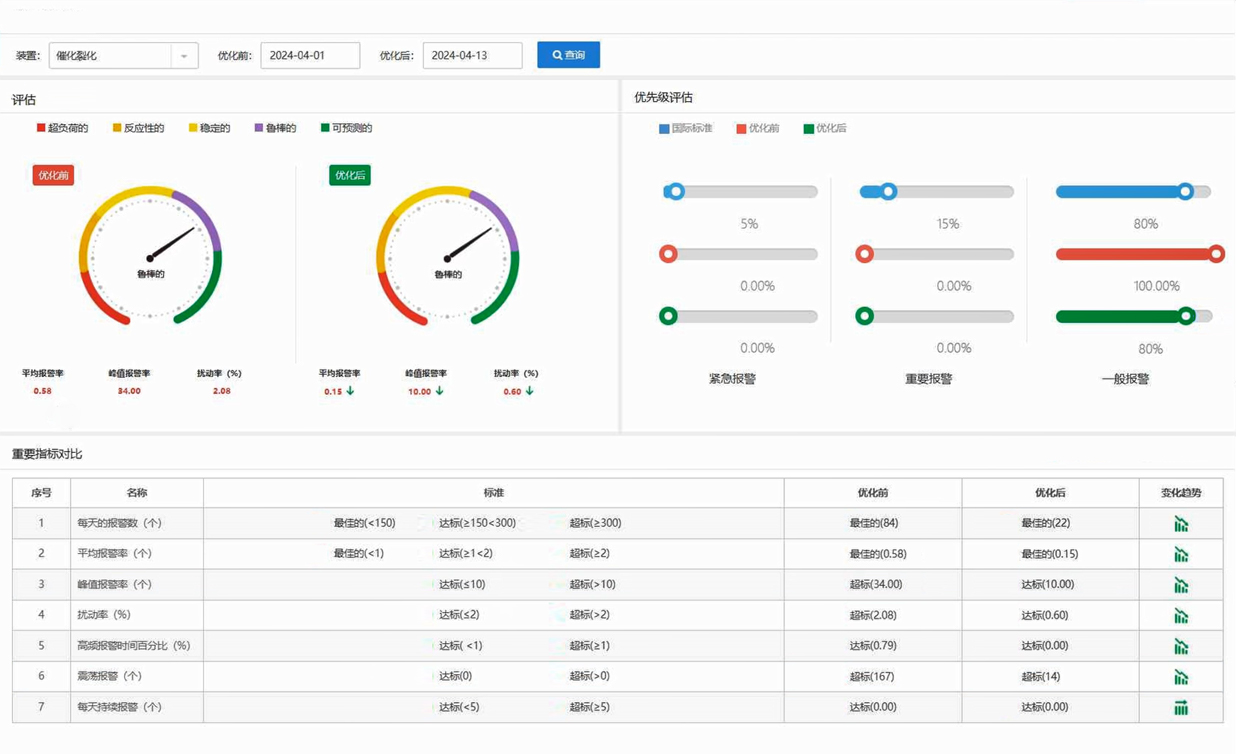

针对各装置报警优先级、报警次数进行详细统计和比对,分析各生产单元平均报警率、峰值报警率、扰动率、搁置率、确认率、恢复率等指标,深度评估各装置报警情况,提升报警管理水平;

报警优化

针对无效滋扰报警和报警泛滥等现象,通过报警综合分析和评估,给出阈值调整、死区、延时、屏蔽、搁置、分组管理等优化策略,通过精准化的报警管理,极大地降低了报警率,提高报警质量;

报警审查

系统具备严格的报警变更审查流程,确保变更的合理性和安全性,并提供强大的变更记录追溯功能;

报警剔除

剔除不参与统计分析的异常报警数据,通过审批后不计入有效数据中,提高统计分析的准确度和有效性;

多工况报警机制

系统可以应对多种工况下的报警,如油种切换、降负荷运行、阀门启停、工艺调整、间歇供料等,通过联合计算、智能研判、精准分析,支持复杂工况报警模型自定义,提高报警准确率,减少不必要的报警。

应用案例

天津某石化企业报警管理系统

项目背景

天津某石化企业原油综合配套加工能力达到1250万吨/年,乙烯生产能力270万吨/年,主要产品涵盖石油炼制、化工、化纤三大类,但各生产自控系统运行复杂,存在报警信息泛滥、处理流程复杂等问题,为生产运行留下了安全隐患。

解决方案

基于力控石油化工生产报警管理平台统一接入各类报警数据源,实现报警信息的实时汇聚与智能分析。系统能够自动识别并优化无效报警,同时给出详细的报警评估与分析报告,为管理人员提供科学的决策依据。此外,平台还支持多工况下的报警管理,有效应对各种复杂生产场景。

应用价值

通过智能化的分析与优化,力控石油化工生产报警管理平台极大地提升了企业的报警管理效率,降低无效报警对生产的影响,帮助企业更加精准地掌握生产过程中的潜在风险,并采取相应的预防措施。同时,平台提供的详细报警评估报告为企业持续优化生产过程、提升管理水平提供了有力支持。