在过去,传感器的使用一度非常保守。那时传感器的采购、安装和维护成本均十分昂贵,各公司只在绝对必要时安装传感器。但是,“知识就是力量”;确实如此,越是了解您的设备,就越能更好地维护设备、减少“意外事件”并降低成本。本文将讨论普适测量的概念、应用、优势及其使用案例。

简单来说,普适测量就是使用传感器采集过程中可能影响其正常运行的任何数据。通过增加价格合理的传感器(许多为无线传感器),测量范围将得以扩展。如今,普适测量不仅在工业领域被广泛接受,在其他领域亦有使用,其中的一些甚至已应用于我们的日常生活。

日常生活中的普适测量应用

如今的汽车拥有的传感器数量是15年前的15倍,并且还会越来越多。节气门和曲轴位置传感器、氧传感器、燃料乙醇传感器、喷射压力传感器、发动机爆震传感器和质量空气流量传感器是发动机控制计算机的基本输入信号源;此外,还有其他作为补充的车载传感器,用于协助维持可靠性,例如监控发动机油位和冷却液液位。它们甚至可以检测每个轮胎的压力,并在压力过低时触发警告。

在安全方面,有用于监控制动液和清洗液的液位传感器、触发安全气囊的加速计以及安装在车轮上用于激活防抱死制动的速度传感器。其他传感器包括确认座椅安全带已系好、检测车辆后方或盲点内的物体以及在车门未关紧时向驾驶员发出警告的传感器。某些汽车上还有在驾驶员昏昏欲睡或开始偏离行车道时触发警告的传感器。

工业领域使用普适测量的优势

在制造业,普适测量在过程和人员安全、法规遵从、设备可靠性和能效方面带来了重要而显著的改善。它可以用于提前检测和响应危险、保护人员和设备、预测故障并减少怠速和停车。它帮助用户避免环境问题和罚款,并提前锁定潜在的安全威胁。

普适测量可以在不增加复杂度的情况下,通过获取新数据的增量投资获得关键业务结果。它让用户更深入地了解操作情况,并能优化过程,从而提高生产率和赢利能力。

普适测量之初

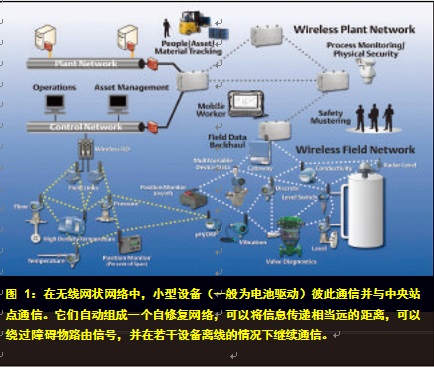

人们很容易想到是无线网状网络技术成就了普适测量。网状网络是指相互通信并与中央站点通信的小型(一般为电池驱动)设备组成的网络(图1);网络中每个设备的无线电通信范围可能只有几米,这些设备自动组成一个自修复网络,可以将信息传递相当远的距离,可以绕过障碍物路由信号,并在若干设备离线的情况下继续通信。有了无线技术,用户无需进行过多设计,无需铺设电缆,因为设备均为电池供电,并且还可以向网络中添加、减少设备或移动设备的位置,而这一切基本不会对系统产生任何影响。

这些网状网络第一次广泛的传感应用是振动监控:安装在泵和其他旋转设备上的配备有无线传感器,用于报告(时间间隔通常为几分钟到几小时不等)设备的监控状况。资产管理软件记录读数曲线,并预测哪些部分何时会发生故障。这样可显著减少计划外停车。

自此之后,无线传感器的应用范围被无限扩大。有人预测,在下一个十年里,这一领域的设备销售额将比价值160亿美元的传统测量市场的两倍还多。某东欧石油加工厂正在全面部署无线基础设施,以便增加12000个普适测量仪表——超过传统过程测量的基数60%——

目的是更好地检测能源损失、设备腐蚀和安全排放。

因此,普适测量已渗透到使用多传感器的任何地方,并且通常(并非全部)使用无线技术。安装的传感器可用于监控温度、压力、阀位、蒸汽疏水阀打开、液烃泄漏、安全喷淋装置、泄压阀开启、腐蚀和侵蚀。无线传感器被用于大面积和单点天然气泄漏检测,以及火焰和烟雾检测。

关键过程应用中的普适测量

在制造业,普适测量在关键过程和关键业务应用中为用户提供帮助。关键过程意味着过程控制和过程安全。为防止不合格品或设备停车,关键过程数据需要立即响应。它需要最高关注度;幸运的是,由于新传感器通常连接到现有过程控制系统上,因此许多相关设备和操作都已实现自动化。不过,它的一个潜在缺点是可能发生信息过载;普适测量传感器收集的大部分信息并不用于关闭过程回路,而是确保设备操作员获得信息,并且如果设计者不应用以人为本的设计原则,警告和报警的数量会多到让操作员难以应付。

关键业务应用中的普适测量

关键业务意味着现场安全、可靠性和能效。关键业务数据需要及时响应,而非关键过程数据所需要的立即响应。未能响应可能导致设备停车或能源使用量增加等情况。由于它的优先级通常较低,关键业务数据获得的关注可能有限。以前,人们通过人工巡视采集数据,某些情况下甚至根本没有采集:实际信息不存在,只能以假设、估计和简单的猜测来替代。普适测量可以改变这种情况。

例如:《沙特阿美公司技术杂志》上指出,典型炼油厂的维护预算有36%花在腐蚀修复和维修上。并且直到不久前,跟踪腐蚀情况仍是一项劳动密集型任务,技术人员需使用手持式分析仪进行人工检查和采样检测。但是,如今的无线腐蚀监控变送器(图2)能够以合理的成本,对之前无法到达的位置进行连续的在线监控。

先进传感技术的应用举例

使用先进的普适测量技术的公司有许多。为了将关键应用的测量数据增加60%,下一代的过程工厂目前正在部署无线基础设施。它使用20,000有线I/O点,包括12,000个关键业务应用:2000个用于现场安全,8000个用于可靠性,剩余2000个用于能效。

先进传感技术的关键过程应用举例

为了等待有利的天然气价格,美国南部的天然气储存厂家将天然气注入盐穴。为此,他们需要监控注入井的状态,但是注入井有数十个之多,且分布范围达到数平方英里。过去的监控方法是派工作人员在每口井边进行检查,但是由于井的分布范围如此之大,不可能每天检查所有注入井。如果存在泄漏,可能到两三天后才会发现。该公司安装了近500个无线监控设备,这使他们能够实时监控井的情况。这不仅帮助他们提高了有效利用储存容量的能力,还减少了监控成本。调试所有传感器只用了100个工时,远少于进行现场巡视和监控的时间。仅安装成本这一项,就为该公司节约了一百万美元,并能帮助工作人员更高效地控制现场。

先进传感技术的关键业务应用

现场安全可以视为关键业务应用,如果说过程安全实际上涉及密闭度,那么现场安全则通常关系到工人安全或天然气检测。其中的一个例子是安全淋浴装置的监控;如今,许多工厂都没有对安全喷淋装置进行监控。另一个例子是安全性和环境合规,例如泄漏检测。让工作人员在存在天然气泄漏的现场/区域逗留是十分危险的,并且泄漏通常涉及合规问题(例如北美的EPA等机构的法规)。

关键业务应用举例:现场安全和合规

加拿大的一处地下烃气储存设施使用了遮盖物(基本上是简单的棚户)覆盖井口,但是这为维护活动带来了困难,因此大部分已纳入拆除。这产生了一个问题:在封闭环境下,传统单点催化珠检测器在监控每个井口是否存在危险的气体泄漏时能够正常工作,但是在露天环境下,风稀释了泄漏的气体,并将其吹离传感器。此外,还必须保护传感器不受天气的影响(埋在雪中时传感器无法工作),在暴露于高浓度气体中时,某些类型的传感器可能发生渗透并需要更换,并且必须定期进行重新校准。

该公司决定尝试超声波泄漏检测技术,如图3所示。在压力下泄漏的气体产生了频率介于20 - 100kHz之间的嘶嘶声,无论是否刮风,在10米以外都可以立即检测到。即使全部被雪覆盖,检测器也能正常工作,并且在安装后无需定期进行重新校准。

公司测得的背景噪音为55 dB,将检测器设置为在70 dB时触发报警。执行的多个测试方案表明,即使是最轻微的泄漏,装置也做出了正确响应,并且没有误报警。定期测试包括在区域内通入一些高压空气或氮气,结果,检测器都准确无误地发挥了它的功能。

值得注意的是,超声波泄漏检测器不是低功率设备,必须使用外部电源供电。

关键业务应用举例:使用无线振动传感技术监控泵的健康状况

美国中西部某精炼厂的操作员希望防止可燃蒸汽从LPG服务中心主泵上的失效密封处溢出并形成气雾(以前曾导致火灾)。此外,提前锁定故障泵还可以减少损坏和维修成本。经过过程危险分析,工作人员识别了近百个高危泵,而进一步的评估和分析使得这一数字继续增长。最后,该公司在泵上安装了无线振动监控变送器,并将其设置为每30分钟向资产管理系统提供一次报告。过度振动会触发警告通知操作员切换至备用泵,并向技术人员发送电子邮件通知,以便其使用便携式分析进行进一步评估。

这种方法完全取代了之前的人工巡视,而成本只有后者的十分之一,并完全消除了火灾和由此产生的停车风险。

关键业务应用举例:能效

蒸汽疏水阀可以有三种状态:

1. 按照设计正常地工作、打开和关闭;

2. 故障关,将水留在蒸汽系统内,形成水锤效应并损坏设备;

3. 故障开,蒸汽吹入大气或冷凝水回收管线,造成能源浪费。

食品和饮料业的设备操作员担心蒸汽疏水阀故障。一次调查发现,工厂25%的蒸汽疏水阀存在故障。该公司在蒸汽疏水阀上安装了近200个无线声波变送器(图4)——每个疏水阀上的安装时间不超过10分钟——全部用于提供故障疏水阀的即时报警,此外,还在压力安全阀上安装了几十个这样的变送器。在一年之内,该系统即通过节约的能源帮助用户收回了投资。

文章首次刊登于Hazardex杂志

小结

在过去,用于关键业务应用的普适测量受制于部署成本和难度、技术复杂性以及访问和使用结果数据方面的困难。在当时,普适测量的成本高昂且信息效益低。仪表和分析软件的进步改变了这一状况。普适测量能深刻地影响可靠性、安全性、效率和环境合规,并有助于进行基于分析的预测性维护。我们有充分的理由相信,普适测量应用将不断向各种行业扩展,它将对这些行业的生产率、环境合规和赢利能力产生积极影响。

(1):Robin Tems和Ahmed M. Al Zharani,“生产和精炼中的腐蚀成本”,《沙特阿美公司技术杂志》,2006年夏,第2页。