运输皮带是矿井最为重要的运输设备之一,绝大部分矿井皆采用皮带运输的方式将矿井下的煤炭运输至地面。

在现阶段,矿用皮带的操作方式几乎全部采用人工手动操作操作方式,由于皮带运输距离较长,操作员之间沟通实时性较差,导致这种操作方式安全性较低,容易造成压机头等生产事故。

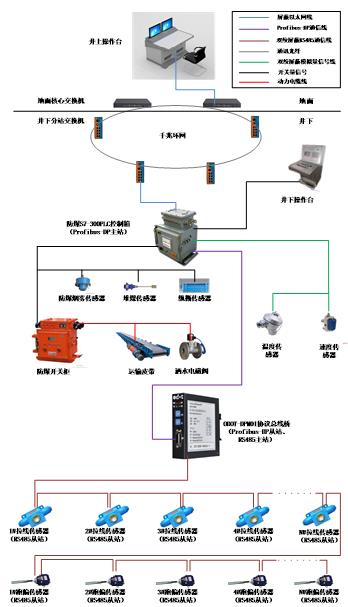

本系统是一套基于S7-300PLC的高性能矿用皮带集控系统,可以给运输皮带的正常运行提供有力保障,系统由地面操作台、井下操作台、环网设备、S7-300PLC控制柜、烟雾传感器、堆煤传感器、纵撕传感器、温度传感器、速度传感器、拉线传感器、跑偏传感器以及协议总线桥ODOT-DPM01组成。系统可以实现皮带远程一键启停(顺煤流启动与逆煤流启动可选),皮带状态实时监控,故障停机等功能。系统拓扑如图1所示。

图1 矿用皮带集控系统拓扑图

由于运输皮带长度一般较长,甚至有的能够到达数千米,仅仅依靠人工对整条皮带进行维护检查时分不易,因而该系统设计了十分全面的监测功能,如图1所示,系统可以监视是否发生堆煤,是否发生纵撕,烟雾是否过大,电机温度是否过高等,为了方便操作维护人员在发现皮带故障时能够及时将皮带停止运行,在整个运输皮带沿途每间隔50米安装了一台拉线传感器,为了实时监测运输皮带是否发生跑偏,在整个运输皮带沿途每间隔50米安装了一台跑偏传感器。有了这些保护功能,操作人员就可以在极短的时间内发现系统的故障,将损失降到最低。

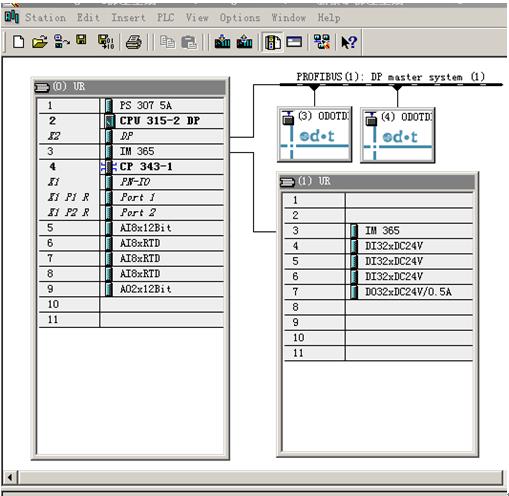

为了准确定位跑偏报警和拉线报警发生的位置,我们选用了带RS485接口的拉线、跑偏传感器,该接口输出数据的协议为Modbus-RTU,将传感器用过菊花链的接线方式挂接在协议总线桥ODOT-DPM01上,在将ODOT-DPM01挂接在PLC的DP网络中,就轻易的实现了S7-300 PLC通过DP网络访问传感器的Modbus-RTU数据,这样我们通过判断是哪台传感器报警就可以知道报警发生的位置。PLC硬件组态图如图2所示:

图2 PLC硬件组态图

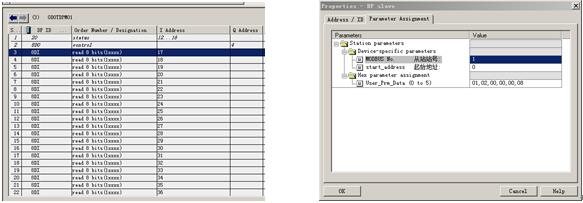

只需在协议总线桥ODOT-DPM01下挂接对应的通讯通道,如图3所示,然后依次设置个通道参数,如图4所示。保存硬件组态并编译下载至PLC,就实现了PLC与传感器之间的数据通讯。

图3 添加通讯通道 图4 设置通道参数

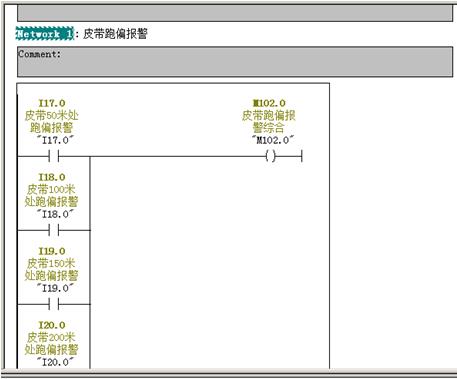

在编程时,只需将与传感器通讯获得的数据当成一般的I点输入数据编程即可实现通讯数据的调用,如图5所示。如此便从硬件和软件上实现了报警点准确定位的目的。

图5 通讯数据调用程序段