在日本丰田公司采取ANDON生产管理工具以后,ANDON逐渐在世界生产制造业中广泛使用并传播。在我们公司业务逐渐拓展中,ANDON系统一直是公司项目中占有重要位置的一个产品,它是一个大的类别,在该系统中可进行多成区分,包含下位的数据采集、发送,中间的业务逻辑处理、数据交互层、可观察性界面,以及报警信息的传播。

在ANDON系统中,包含的呼叫信息主要具有设备、质量、物料呼叫三大功能。在使用过程中我们通过给现场生产工位安装报警按钮,一旦现场出现设备故障、物料缺陷、生产工艺存在问题时,就可通过现场所装有的报警按钮进行ANDON呼叫,按灯以后我们可以将现场的情况反映给其他相关工作人员。

(图一)

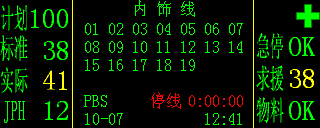

设备、质量:其中,设备与质量呼叫是指在现场生产过程中发现设备故障,以及出现质量问题时进行按灯。按灯后,工位报警信息将会及时反馈到车间悬挂的看板(图一)以及相关显示界面上,同时响铃报警。现场工作人员对故障工位进行故障处理,当故障排除后进行按灯复位,工位报警结束,同时后台数据库对现场按灯时间、响应解决问题时间进行记录存档,以便统计故障报警次数、分析响应解决问题速度。

ANDON看板:(图二)我们所开发的ANDON看板可以显示各车间每天制定的生产计划,统计生产实际产量,并通过生产时间、数量计算出标准值、JPH节拍值。

(图二)

通过ANDON系统,我们可以及时了解现场生产的实施状况,从而快速地做出反映,及时将现场反映的情况通知相关人员对现场的设备发生的故障进行解决。如果是物料不足,则立刻通知物料配送人员向所呼叫的工位进行物料输送。在物料按灯报警中,我们跟现场工位的操作人员,以及仓库的配料管理人员进行协商,对每个工位进行一个物料“拇指数”设定。当线边物料低于拇指数,而物料巡线员没有发现线边需要送料时,线边工位的操作人员立即对所在工位的物料呼叫按钮进行按灯,此时现场按钮开始闪烁,并把缺料信息传递到仓库物料管理员的显示界面以及车间的ANDON电子看板上(图三),物料管理员在得知线边缺料情况后,立即响应线边工作人员的报警,并通知送料员送料,此时线边按钮停止闪烁,但按钮灯依然亮起,直到送料人员把物料送到线边,再进行按灯复位,物料呼叫结束,报警看板界面呼叫信息取消。根据报警信息和送料数量,系统开始进行统计记录。

(图三)

ANDON 系统实施过程中所需注意事项

在ANDON系统项目实施过程中出现了许许多多的问题,不同的项目有不同的难题一直困扰着我们实施工程师。在项目实施过程中,我们该如何总结经验,完善ANDON系统,使之产品化?怎么样才能让用户感到满意呢?

需求调研:在我们接到项目实施计划后,需要对实施坏境及各方面因素进行调研分析,从中摸索比较。

数据来源准确性:在功能全部实现之前,首先我们要保证系统所采集数据的准确性,要想让用户使用并依赖一个系统,该系统的可信程度是非常重要的。

系统的稳定性:要让一个系统在使用的过程中,不会出现延迟、崩溃的情况,在实现ANDON系统功能之前,我们先要考虑系统在各种情况并发时产生的因素是否会对系统产生问题。

看板的美观性:在ANDON系统的使用过程中,要考虑到影响用户体验的重要因素之一是美观性。在界面上,我们尽量需要做到在用户看到我们的ANDON看板界面信息时,能够清晰反映出现场生产的实时状况,并且让人感觉简单明了。

ANDON程序环节:在程序设计完成后,交予客户审核,如有问题可让软件工程师进行修改。在开发的过程中,我们要充分考虑到上传数据的准确性,要通过测试环境进行测试,避免对正式数据造成影响;要对现场所安装的所有按钮进行按灯测试,避免按钮在基础数据配置出现错误;要对硬件问题不能按灯或出现延迟情况进行测试,从而避免更多不必要的影响。