一、 项目简介

宝钢薄带连铸新增试验轧机项目是为宝山钢铁股份有限公司薄带连铸产业化攻关项目的一部分。试验机组的处理能力为每天一炉,规格为厚度1-3mm,最大带宽1110mm,最大卷重18t。根据双辊式薄带连铸中试的需要,宝钢股份在原有薄带连铸试验机组上新增1套试验轧机。

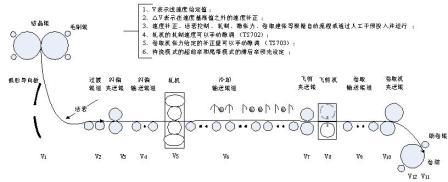

图1 薄带连铸实验机组工艺流程图

试验轧机配置的目的:

1) 通过新增试验轧机装置和后续带钢冷却系统及卷取机系统的局部改造,改善从薄带连铸到卷取成型全过程的稳定性,为进一步改善薄带的浇铸成型过程和提高连铸薄带的卷重创造有利条件;

2)通过轧制进一步改善连铸薄带的尺寸与板形精度;

3)通过轧制和冷却改善带钢的组织,从而进一步改善连铸薄带的物理性能;

4)本试验轧机仅限于薄带连铸连轧工艺和产品的开发试验。

图1为薄带实验轧机工艺流程图。工艺过程为:经电炉(部分经过VOD和LF精炼)的钢水浇铸到高速旋转的双辊式薄带连铸机上,经过气冷的二冷系统以及活套,输送到输送辊道进入轧机前夹送辊,单机架热轧机轧制后的带钢进入冷却系统冷却后由夹送辊送至飞剪切头、切尾,然后带钢进入卷取机前夹送辊,最后送入卷取机卷取成卷。卸卷小车卸下后由天车吊到V型架上进行手动打捆。

二、 控制系统构成

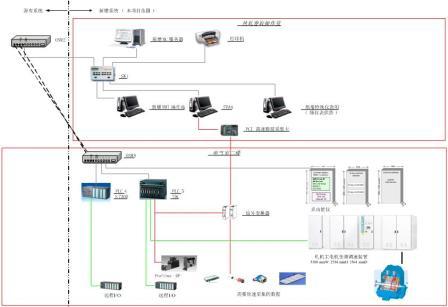

新增试验轧机系统配置一套S7400 PLC(含FM458)、一台HMI操作站(兼服务器)、一台模型计算机、一套数据采集分析系统及特殊仪表操作终端,模型计算机←→L1和HMI←→PLC通过TCP/IP方式通信,另外需要同原铸机系统进行连接。根据系统网络配置和复杂性,将新增系统计算机和原有系统计算机配置在一个网段,铸机、L1和轧机计算机均采用TCP/IP以太网方式通信。

在系统配置和选型上,要点如下:

采用电气、仪表、计算机(EIC)一体化的结构体系,共用数据。采用通用PC机作为L1的操作终端。

控制系统网络采用SIEMENS公司的10/100MBPS的快速工业以太网,利用原有系统的网络节点,增加两个路由器:一个(不带光口)用于新增计算机的网络接入,另一个(带光口)用于新增PLC的网络接入。

PLC控制器选用SIEMENS公司的CP416-2及FM458-1DP,PLC与外部设备的连结,如与分布式I/O、智能仪表、现场智能操作盘、调速装置等将采用PPROFIBUS-DP-DP现场总线,根据距离传输介质选择使用双绞线、同轴电缆或光缆。

采用高档的PC服务器作为模型控制计算机。

采用最新型的FDAA系统用于轧制过程工艺数据的快速收集和分析。

PLC站的配置

采用SYNMADYN D系列的FM458模板或TDC专门用于轧机机架、层流冷却等的控制,FM458模板插入S7-400主机架,TDC机架单独成柜,FM458或TDC 的CPU 为64位浮点 RISC CPU,最快采样时间100μs,带有256K缓冲存储器,使用的编程语言为CFC和STEP7。配置以太网通讯模板用于实现与HMI站和模型服务器的通讯;配置PPROFIBUS-DP-DP接口模板用于连接FDAA系统;TDC的一个PPROFIBUS-DP接口用于连接主电机变频调速装置。

采用S7400系列的CPU用于轧机和层冷以外的公辅设备控制,配置一个PPROFIBUS-DP-DP接口用于连接ET200M站和机架变频调速装置;配置以太网通讯模板用于实现与HMI站的通讯。

图2 薄带连铸实验机组三电系统图

通讯功能

PLC装置通过工业以太网和计算机相连,通过PPROFIBUS-DP-DP现场总线与远程ET-200M及变频调速装置相连。本系统采用SIEMENS STEP7编程软件对PLC系统进行硬件组态,编程和参数设置。CFC、STEP7软件运行在Windows XP平台上,可采用串行编程或以太网编程(或使用MPI多点通讯接口),编程方式灵活方便。

HMI系统

由于薄带试验机组现有操作室和计算机室的剩余空间有限,本项目需要新增的计算机设备较多,为了减少占地及节省投资不考虑HMI服务器加HMI操作站的标准配置,HMI服务器兼作HMI操作站。

数据采集分析系统

数据分析系统能够帮助用户进行在线调试、故障跟踪、故障诊断及分析等。本项目调试时间短,技术含量较高,且技术难度大,特别是对于轧制力调节、辊缝位置调节及弯辊力控制等实时性要求很高的功能,均需要使用实时的数据采集及分析系统来协助调试,这样才能达到优化工艺参数、加快调试进程、提高控制精度的目的。

三、西门子SM150选型依据、软硬件及控制功能

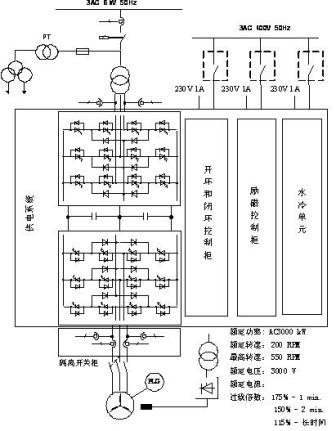

系统主回路原理图如图3所示

图3 主回路系统原理图

选型依据

在SINAMICS家族中,G系列的主要用于风机、水泵、空压机等要求控制精度不高的场合;所以不适合控制精度要求较高的主轧机上,功率最大1500Kw,所以容量不够。

S120属于低压范畴,电压主要在380V~690V,本项目电压3000V,电压等级不够,功率最大为1200Kw,也达不到项目要求。S150最大功率容量为1200Kw,也达不到项目要求。

SM系列是中压产品,功率元件采用IGCT模块,适合于高压大功率的场合,目前本项目电机功率3000Kw,若用SM虽然有些浪费,但是为了以后的产业化,适合于不同的产品钢种需求,所以采用SM150。

主传动电机

轧机主传动电机采用上海电机厂生产的交流同步电动机,其主要的技术数据如下:

表1 主传动电机技术

硬件

IGCT功率元件

整流和逆变的功率元件硬件设备是完全一样的,其控制功能是不同的。

功率模块由三块不同的相位元件组成。每个相位元件有3个并联的夹紧压杆。每个相位元件安置在四个IGCT功率半导体和水冷却体之间,以此使组件得到双面冷却。此外,每个相位元件安装有4个空程二极管、2个中点二极管和2个端子接线。每个端子接线由一个开启平衡电抗器、一个接线电容器和一个接线电阻组成。开启平衡电抗器位于相位元件旁,接线电容器和电阻位于相元件的下部区。

图4 IGCT功率元件

中间电路电容器通过低电感扁平轨道与单一相位元件相连接。低电感扁平轨道作为轨道束,其单一轨道与绝缘面相粘合。

控制系统

控制组件直接安装在相位元件上;

功率半导体通过控制组件开关。控制命令通过控制组件上PSA的合成材料光波导体连接进行传输。

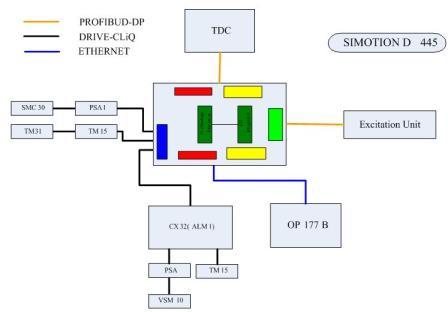

D445控制器硬件组成

控制模块D445包含和传动其他部分通讯的以太网接口、软件和传动程序等。主要如下:

1. 8个状态指示灯;

2.8个数字量的输入和8个双向DI/DO,其中4个是快速DI;

3. 提供24V直流电;

4.可以扩展接口(CBC10);

5.2个以太网接口;

6.2个PPROFIBUS-DP-DP接口,一个接口为DP口,另外一个接口是DP和MPI通用接口;

7.DP地址选择拨码(DP地址也可以软件设置);

8.闪存卡。

其中,现场总线用PPROFIBUS-DP和Pro-net、Drive-CliQ(编码器接口板SM30、端子板TM15、TM31、CX32等采用Drive-CliQ与D445通讯)等通讯。

检测元件:速度检测模块SM30

速度检测模块SM30用于检测电机的编码器的速度反馈信号

检测元件:电压、电流检测元件AVT

电流和电压实际值通过AVT组合组件测定。AVT组合组件的重要功能是将模拟信号转变为数字信号,再将信号发送给PSA。信号通过光波导体传送至PSA。

检测元件:电压传感模块VSM10

电压传感模块VSM10主要用于检测高压开关电网一侧的电压、频率、相位。

冷却设备

循环冷却设备(RKE)从变频器将损失功率引离。其构成主要包括:

1 一个内部充满离子水的过滤水循环系统,内循环设备主要由两台泵组成,一用一备,24小时交替工作;

2 一个外部原水循环系统,当内循环冷却循环系统冷却水温度达到35℃以上,自动开启外部循环系统。

内部水循环系统内的过滤水传导出变频器功率部件的热量,再由无需保养的循环泵导入至热交换器。过滤水的热量在此被外部原水循环系统导出,再由泵重新输送至变频器。

励磁部分

采用外部励磁控制,主要采用西门子6RA70直流调速装置作为励磁控制单元,励磁电流的大小是由D445控制。

软件

SM150应用软件为Scort软件,Scort软件必须在Step7软件环境下安装。

在实际编程语言中,编程方式可以采用以下几种方式:

可以以流程图的方式对机器程序顺序进行图形化编程;

采用LAD(梯形图)、FBD(功能结构图)、CFC语言方式进行编程;

可采用ST高级编程语言,主要用于SM150系统的通讯,如D445与TDC、触摸屏等数据通讯;

此外,在D445中,逻辑顺序合闸功能采用CFC软件编程实现。

功能介绍

三电平控制

SM150中压系统采用三电平控制,三电平中点钳位式变流器在中高压大功率场合应用中相对于传统两电平变流器所表现出来的明显优势:具有输入功率因数高( )、输出频率高、无需无功补偿,减少高次谐波等显著优点,特别是在低速时,输出负载电流也能够连续。

SM150分为HVIGBT和IGCT两个版本,但两者的主回路都是用中点钳位的三电平结构。SM150是带有源前端、可以4象限运行的高性能变频器,用的是中点钳位的三电平结构。SM150控制核心使用了SIMOTION D445控制器,功率部分基本上没有变化。其最大单台功率为10MV·A,3台直接并联起来可构成28MV·A的逆变器。SM150也可以构成一个公共直流母线带几个逆变器的系统。

D445控制功能

D445控制器是由TDC通过PROFIBUS发送过来的合闸指令,用CFC编程顺序完成合闸过程。

整个合闸过程连锁条件:

进线柜、功率柜门上的连锁开关已关好;

接地开关已打开;输出隔离开关已合好;

冷却循环系统准备就绪;

D445控制器、电源扩展控制模块CX32、接口模块PSA、整流模块ALM、电机模块MM和励磁单元6RA70准备OK;

无急停、快停信号等等。

TDC发出合闸指令,首先冷却循环系统开始运行(冷却循环系统是两台泵,一用一备24小时交替工作)。冷却循环系统运行后,检查冷却循环系统运行是否工作正常(包括流量、离子浓度等),之后进行预充电。当中间直流电压充到±4800V的80%左右,通过VSM10检测高压开关电网一侧的电源相位、频率、电压幅值。D445控制器通过DRIVE-CLIQ控制电源控制模块CX32使其发出脉冲信号通过光电转换接口板PAS传输光信号来驱动电源功率模块ALM,使其电源功率模块ALM工作处于逆变状态,在1U1、1V1、1W1端产生三相交流电,与电网侧的相位互差30o、频率相同、电压幅值与变压器二次侧相同时,才发出高压断路器合闸信号。D445接到高压断路器合好的反馈信号后,使其电源功率模块ALM工作处于整流状态,断开预充电回路。之后发出同步机励磁电流控制信号,接到同步机励磁电流反馈信号后,TDC向控制器D445发出速度控制指令等控制信号,然后由D445控制电机模块MM来完成同步机的启动、运行、加减速、稳速等过程,从而完成同步机控制过程。

图5 SM150系统配置图

D445控制器开/闭环控制控制模式可以选择

1) V/F开环频率控制;

2) 带编码器矢量控制;

3) 不带编码器矢量控制;

4) 带编码器转矩控制;

5) 不带编码器转矩控制。

四、 项目运行

薄带轧机系统经过了两个星期的试车,完成了辊缝调零、刚度测试、换辊测试、空负荷试车等。后经过2个半月的热负荷试车,主轧机运行平稳,各项技术指标达到了设计要求,速度精度达到额定转速的± 0.01 %,转矩精度达到额定转矩的± 5 %。经过这次新上主轧机系统后,热轧板卷产品质量得到了大大的提高,板形得到了改善。

五、 应用体会

通过这次SM150的主轧机系统调试,熟练掌握了整个SM150的调试技术。与以前的西门子产品相比,SM150除具备原有SIMOVERTML2等系列产品的特点外,还具备以下新特点:SM150应用界面主要采用图形化的方式;采用数结构,可以进行方便的查询,如可查询硬件组态、通讯状态信息、电机状态信息等;还可以仿真调试、数据采集跟踪,界面友好;可以转为专家模式;编程可灵活采用多种方式实现完成多种工艺控制。