业务挑战

改善新车型研发过程,提高产品数据重用率建立零件编码体系,实施超轻量数据输出格式把 PDM 与仿真过程与产品开发集成在一起

成功的关键

与全球领先的汽车制造商合作PDM 实施建立标准化的零件编码系统PDM 系统为 ERP 实施提供了数据准备

成果

新项目的数据收集时间从一个月缩短到两个小时打印工程图纸从每天400份减少到每天10份流程审批效率提升50%

Shenyang Brilliance Jinbei Automobile Co., Ltd. (沈阳华晨金杯汽车有限公司)

华晨金杯运用 Teamcenter 进行自主研发,获得不断的成功:提高了设计生产力,节约了开发成本,缩短了项目周期

打造通用产品研发平台

沈阳华晨金杯汽车有限公司位于中国沈阳,是华晨中国汽车控股有限公司的核心生产企业。中国是全球增长速度最快的汽车市场,华晨金杯的中华轿车和海狮轻型客车在中国很受欢迎。但是,公司主管为企业设定了更高的目标:他们希望参与到全球汽车市场的竞争中。因此决定实施

Teamcenter 软件

以便推动公司的各项产品开发改进举措。

华晨汽车工程研究院隶属于华晨汽车集团,负责集团“中华”和“金杯”两大品牌全部车型的产品开发、工程设计及产品改进。同时,该研究院也是集汽车产品开发、生产技术服务、产品质量管理及信息管理于一体的汽车研究开发中心。

在最初规划 PDM 之时,华晨金杯的管理层提出了几个需要改进的地方,尤其希望提升研发过程。公司主管希望新车型提早上市,降低成本,以便华晨金杯的汽车能够在价格和质量上都具有竞争力。另外,主管还希望能够改善产品知识访问,提高战略决策质量,促进产品创新。

公司当时还没有一个通用产品信息平台。每个汽车项目几乎都单独开展。由于信息重用率低,影响零件共用率,从而延长了开发周期,增加了成本。在汽车制造商进军全球市场之前,需要解决其它低效率问题,比如基于书面的设计评审过程,缺乏一个正式的知识捕捉系统,等等。

因此,管理层认识到需要实施一个具备 PDM 功能的产品生命周期管理PLM

解决方案,用于支持公司的长期开发计划。沈阳华晨金杯汽车有限公司高层表示:“我们需要一个最先进的信息系统,不仅功能强大,而且还足够灵活,能够与主管级信息集成,从而帮助我们在竞争激烈的市场中作出更好的决策。”在评估了不同的解决方案之后,华晨金杯选择用 Teamcenter 来推动这些举措。

运用 Teamcenter 来提高研发效率

华晨金杯的成长足迹,从1989年引进海狮技术,1997年开始研发中华轿车,2002年投产;2003年研发骏捷,到2005年 A 级车平台建立,再到2008年6月二厢中华骏捷 FRV 上市,俨然一部中国自主品牌汽车的局部发展史。

2001年初,华晨金杯的研发中心总是显得异常忙碌。该公司以前一般都用 Excel? 电子数据表来管理物料清单 (BOM) ,通过不同的表格属性管理各式各样的产品数据。毋庸置疑,这种方法存在严重的功能限制。随着公司业务不断增加,华晨金杯认识到急需一个有效管理工具来解决这一问题,从而催生了公司对 PDM 的最初需求。

华晨金杯的 PDM 项目可谓水到渠成。该公司的产品工程部部长曾经在泛亚汽车技术中心 (PATAC) 工作过,因此深知 PDM 平台对于提高研发效率的重要性。在他的支持下,PDM 项目被提上了公司的日程。最初,华晨金杯的需求非常简单:需要一个经验丰富的团队,以及一名已经为欧美公司实施过PDM 的顾问。除此之外,该公司的 PDM 平台软件在功能上要相对成熟。根据这些要求,华晨金杯要求Siemens PLM Software 迅速为其 PDM 项目组织一个专门的实施团队。因此,作为一个 PDM 应用平台,Teamcenter 在华晨金杯未来的快速成长和发展中起到了至关重要的作用。

JT 超轻量数据格式确保跨 CAD 兼容性

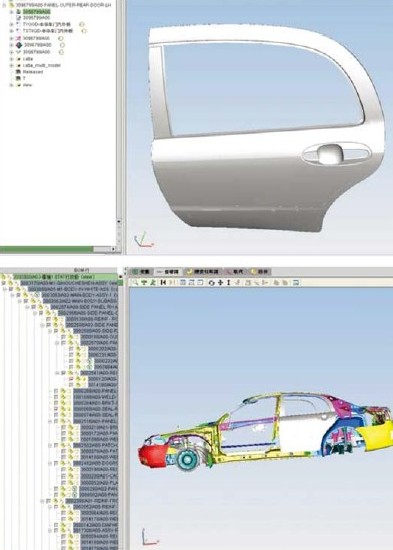

在各项产品开发业务中,华晨金杯用 Teamcenter 来共享三维 CAD 数据。华晨汽车工程研究院数据信息处处长郭思寒解释说:“在研发过程中,当利用 3D CAD 软件设计数模时,可以通过 Teamcenter 自带的3D 转换接口程序,将数模文件保存到 PDM 数据库中,接口程序可以自动将 3D 文件的层级关系转化成BOM 结构,同时借助 Teamcenter 的开放式 JT 功能,将三维的数模文件变成轻量化的可视文件,我们就能保存,供日后重用。”

由于 Teamcenter 能够轻易兼容其它 CAD 软件,因此该公司的 PDM 平台在华晨金杯的多项业务中起了关键作用。比如,在汽车正向设计过程中,工程师既可以在Teamcenter 平台下使用三维 CAD 软件,也可以在外部进行设计,然后在关键节点导入数据。

从 eBOM 轻松切换到 mBOM

通过使用 Teamcenter 的可配置 BOM 管理功能,华晨金杯现在可以轻易从工程BOM (eBOM) 切换到制造 BOM (mBOM) 。在完成了 Teamcenter 的初始实施之后,华晨金杯扩大了该软件的使用范围,用于把企业资源计划 (ERP) 集成到 PDM 环境中,用 Teamcenter 和 ERP 系统之间的一个应用界面来促进从 eBOM 到 mBOM的切换。因此,Teamcenter 现在把产品结构作为 ERP 的可配置产品与 mBOM 数据源来管理。在把数据 / BOM 传输到 ERP 服务器的同时,华晨金杯只须在 Teamcenter里面创建一个修改后的数据,实施一个自动化工作流。该 ERP 数据管理器可以控制上载时间。这样,通过一个简单的界面,就可以保持两个系统之间数据的一致性,从而避免数据混淆。

尺寸质量管理,为制造过程提供保障

华晨金杯把 Teamcenter 作为 PDM 驱动的产品开发主干。实施几年之后,华晨金杯面临一个新的挑战 – 如何控制制造过程。因此,该公司现在的产品开发周期用由 Teamcenter 和一个 VisVSA 仿真分析工作流控制的数据来建立一个过程,严格管理产品尺寸和质量,确保每个零件的功能、装配和外观都满足规定的产品要求。

通过与 Siemens PLM Software 合作,华晨金杯已经为四项关键任务开发了工具,制定了过程。这四项关键任务分别是:基础分析、优化分析、制造数据仿真/分析以及 VSA-PDM 集成。实质上,这些工具和过程为华晨金杯的设计和制造操作建立了一组尺寸管理功能。自从实施了这些举措之后,华晨金杯制造过程的尺寸和质量管理得到了大幅提升。

两种选择:显著成效与持续改进

通过使用 PDM 应用软件,华晨金杯的每个业务部门都逐渐甩掉了图纸。在2008年以前,每天要打印400份工程图纸,而现在则不到10份。在 PDM 的早期实施阶段,华晨金杯的信息管理小组必须苦口婆心说服每个部门尝试 PDM 系统。现在,各个业务部门都自愿要求安装更多的 PDM 客户端。

作为该公司数据信息处处长,郭思寒对过去六年内 PDM 给华晨金杯带来的变化深有感触。她表示:“Teamcenter 推动了很多改进举措,其价值远远超出了最初的研发范围,公司内部推广使用的部门越来越多。”

郭思寒回忆道:“开始实施Teamcenter 时,华晨金杯制定了一项为期三个月的试点计划。该计划非常成功,因此管理层决定在全公司范围内推广。从那时候以来,我们的收益一直都非常好,如:Teamcenter 的基础设计时间减少了20%,从而大幅降低了成本,显著提高了零件和信息的重用率。通过使用Teamcenter,我们能够集中管理产品数据,提高了设计重用率,减少工作量,提高数据检索和应用过程的效率。因此,我们提高了设计人员的生产力,缩短了产品生命周期,节约了开发成本,增强了公司的独立开发能力和竞争力。

对未来的规划,该公司将把供应商和合作伙伴合并到一个由 Teamcenter 管理的数字协同过程中,并且创建一个企业级知识库。郭思寒表示:“与国外领先的汽车企业相比,华晨金杯的 PDM 应用还有很大的成长空间。别人用十余年做的事情,我们只用了几年时间。我们计划以 Teamcenter 为平台,打造产品开发流水线平台,使管理越来越规范化、系统化。通过使用 Teamcenter,持续改进只是一种选择而已。