前言:

随着《国家中长期科学和技术发展规划纲要(2006-2020)》及《中华人民共和国国民经济和社会发展第十一个五年规划纲要》的实施,我国电力工业的建设将继续朝着高参数、大容量、低能耗、节约资源和环境保护的方向发展。我国“贫油、少气、多煤”的一次能源结构特点决定了在今后相当长的时间内,燃煤火力发电仍将在我国发电领域占主导地位。当前电力企业所面临的普遍问题是:在激烈的市场竞争环境下,如何开发和占领市场以使电力企业获得生存和发展,并在国民经济中发挥更大的作用。降低资源损耗和提高管理效益成为各发电企业的迫切需求,综合高效利用先进技术以实现生产过程高度自动化和管控一体化,成为电力企业生存的必然选择。

华能南京金陵电厂位于江苏省南京市栖霞经济开发区江乘大道8号,长江南岸龙潭镇四段圩村,一期工程为两台39万千瓦9FA型燃气蒸汽联合循环机组。二期工程装机容量为2×1000MW,由华能国际电力开发公司、江苏省国信资产管理集团有限公司、南京市投资公司分别按60%、30%和10%比例出资兴建。二期2×1000MW超超临界燃煤机组为国内百万千瓦机组首次大范围应用现场总线的示范工程。

数字化电厂需求

目前,可概括为“厂网分开,竞价上网”的新型电力市场格局正在形成。电力单位作为一个独立企业,直接参与市场竞争。安全生产、经济高效是企业的最高目标,电厂的数字化建设正式是为服务于这个目标而应运而生的。

自动化与信息化高度统一是数字化电厂的重要特征。要实现电厂的数字化生产与管控,就必须基于电厂采用先进采集设备、控制系统和安全高效的网络与数据库平台,集成监、控、管的一体化智能系统,是仪器仪表技术、自动化技术、信息技术与管理技术的全面融合。

现场总线技术

在DCS与PLC不断更新换代、技术升级的同时,现场总线控制系统(FCS,Field Control System)正在引发自动控制领域的革命,工业过程控制对大量现场信号的采集、传递和数据转换以及对精度、可靠性、管控一体化都提出了更新、更高的要求。传统的控制系统(DCS、PLC)已不能满足这些要求,而且传统控制系统具有控制不能彻底分散、故障相对集中、系统不彻底开放、成本较高等缺点,于是通过数字通信技术、传感器技术和微处理器技术的融合,把传统的数字信号和模拟信号的混合系统变成全数字信号系统,从而产生了新一代的控制系统FCS。与传统的控制系统相比,FCS具备多功能的智能化现场数字仪表并更加强调系统通讯网络的数字化与开放性。

由于现场总线技术的先进性还可以大量节省投资(如电缆、电缆桥架、电气控制柜乃至中控室占地面积)并提高系统信息量,可方便地进行设备状态在线诊断、设备管理、优化检修,华能南京金陵电厂在综合对比论证的基础上,决定在2X1000MW超超临界燃煤机组主辅控系统中全面选用FCS(现场总线)系统,为国内首个超超临界机组的实际工程应用。(华能九台电厂2X660MW为国内首个全厂范围选用FCS系统的超临界机组。)

目前国际市场得到应用的现场总线还未形成统一的标准,其中,PROFIBUS和 FF (基金会现场总线)两种总线标准被公认为较适用于火电机组自动化控制系统。

两种总线标准对比而言,FF较适用于连续量控制,不足之处在于产品系列不全,往往会给构建完整统一的总线网络造成困难,需要与其他总线混合应用;而PROFIBUS侧重离散量控制,同时也适用于连续量控制,并且得到了相当数量的现场智能设备厂商的普遍支持。

PROFIBUS简介

PROFIBUS是l987年德国联邦科技部制订的现场总线德国国家标准,目前是IEC 61158国际标准中的Type3部分。物理接口采用RS-485标准,网络拓扑为线性总线两端加终端电阻。

根据总线结构与实现任务的不同,PROFIBUS由3个兼容部分组成,即PROFIBUS- FMS、PROFIBUS-DP、PROFIBUS- PA。

其中,PROFIBUS-DP用于现场层的高速数据传送。主站周期地读取从站的输入信息并周期地向从站发送输出信息。除周期性用户数据传输外,PROFIBUS-DP还提供智能化设备所需的非周期性通信以进行组态.诊断和报警处理。PROFIBUS-DP采用RS-485标准,通讯介质可以是双绞线.双线电缆或光缆。波特率可以从9.6K bit/s到12M bit/s之间选择。

PROFIBUS-PA适用于PROFIBUS 的过程自动化。PROFIBUS-PA将自动化系统和过程控制系统与压力.湿度和液位变送器等现场设备连接起来,PROFIBUS-PA可用来替代4-20mA的模拟技术。PROFIBUS-PA具有如下特性:

(1)适合过程自动化应用的行规使不同厂家生产的现场设备具有互换性。

(2)增加和去除总线站点,即使在本征安全地区也不会影响到其它站。

(3)在过程自动化的PROFIBUS-PA段与制造业自动化的PROFIBUS-DP总线段之间通过藕合器连接,并使可实现两段间的透明通信。

(4)使用与IEC1158-2技术相同的双绞线完成远程供电和数据传送。

(5)在潜在的爆炸危险区可使用防爆型“本征安全”或“非本征安全”。

在确定使用PROFIBUS现场总线控制系统后,华能南京金陵电厂与多家自动化系统厂商进行了深入技术交流,并与设计院确定重点品牌范围,积极联系各总线设备厂商提供设备样品送自动化系统厂商进行联网测试,西安热工院作为技术支持方出具测试报告,最终设备仅在通过测试的产品中选择。经过严格测试与综合论证,华能南京金陵电厂选用了基于PROFIBUS的西门子基于现场总线技术的DCS现场总线控制系统。

具体实施

主控系统

本台机组主控系统共有26+2对(公用系统)控制器,设计了现场总线通讯柜35只、51个冗余PROFIBUS-DP网段、11个非冗余PROFIBUS-DP网段、124个PROFIBUS-PA网段,其中PROFIBUS-DP连接358个现场总线设备(包括电动执行机构、马达控制器、分析仪表、变频器等)、PROFIBUS-PA连接628个现场总线设备(包括压力变送器、温度变送器、流量计、定位器及液位计等),涵盖了25个工艺系统,采用了13种类型的现场总线设备,基本包括了主机过程控制系统中的所有典型设备。

鉴于炉膛安全监控系统(FSSS)、汽机数字电液控制系统(DEH)、汽机本体紧急跳闸系统(ETS)、给水泵汽机电液调节系统(MEH)和给水泵汽机紧急跳闸系统(METS)对机组安全运行至关重要,回路处理速度要求高,因此对上述系统还是采用常规控制方式,不纳入FCS系统。

辅控系统

补给水、凝结水精处理、净水、废水、脱硫系统均采用现场总线控制系统。辅控范围内总线设备数量达665 个。

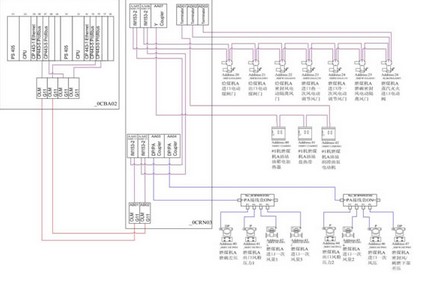

(DCS系统整体结构图)

以DCS控制器AP102为例,现场总线由控制柜的双PROFIBUS-DP主站引出,通过光电转换模块(OLM)经光纤延伸到现场,连接1个PROFIBUS-DP冗余网段、1个PROFIBUS-DP网段和2个PA网段,PROFIBUS-DP网段分2组,均用PROFIBUS-DP/DP链接器把单接口就地PROFIBUS-DP设备接入冗余PROFIBUS-DP总线,第1组用来连接系统内的电动执行机构,采用菊花链型连接方式;第2组通过Y-LINK连接马达控制器(单口),在每段PROFIBUS-DP总线的末端单独增加1个有源终端电阻,使传输线路阻抗匹配,保证通信的可靠性。PROFIBUS-PA网段由PROFIBUS-DP/PA链接器从冗余PROFIBUS-DP总线上接出,连接测量变送器信号。

(DCS控制器AP102系统结构图)

西门子基于现场总线技术的DCS控制系统特点

(1)新型体系结构

传统的DCS分层结构将电厂划分为现场级、过程控制级、机组控制级以及电厂级,这种结构已经不适应现代电厂生产流程的功能需求。基于现场总线技术的DCS控制系统把DCS简化为现场级和IT级两层,即在现场级采用现场总线技术进行数据采集与传递,所有的设备控制策略在控制器中集中处理。

(2)基于组件的设计理念

基于现场总线技术的DCS控制系统为世界上第一套真正的基于组件的控制系统,采用XML和Java技术,可执行任何操作系统下需要处理的应用程序。统一的系统结构体系提供了一个面向所有任务的单一用户接口,取消了传统控制系统所需的子系统及其之间的复杂接口。

(3)方便使用与安全可靠

对于正在运行中的电厂,从工程设计到变更的检查、测试到记录都无需切换控制处理器即可方便的执行。由于采用了经由放火墙的OPC,可有效防范局域网或企业网对DCS的未授权访问,保证电厂安全可靠运行。

系统运行状况

据华能南京金陵电厂信息中心主任管春雨介绍,本控制系统从2009年8月进入紧张的安装调试阶段,到12月16日机组启动,当晚21点28分机组升至满负荷开始计时,正式进入168小时试运。在整个试运行过程中自动投入率,保护投入率均达到100%,汽水品质合格,主要经济、技术指标优良。各系统在机组满负荷试行的考验中均完善、安全、可靠,性能指标达到规范要求的优良标准,汽轮机振动最大值仅为45um,达到同类型机组的国内领先水平。基于现场总线技术的DCS控制系统保证了机组的正常运行。

在控制系统运行过程中,也遇到过大大小小的问题,其间客户端曾先后两次发生过陆续黑屏的现象,西门子公司售后服务工程师在第一时间到现场与电厂工程师一起进行了故障分析与排除,恢复系统运行,并采取了相应的预防措施,确保机组处于最佳运行状态。

展望未来

历经了几个月以来的辛勤工作,管主任对西门子基于现场总线技术的DCS控制系统的性能及西门子公司强大的技术支持能力逐渐建立了信任。“我祝愿西门子这套系统可以越做越好,”管主任诚恳地表示,“希望系统不仅保证我厂机组正常运行,带来实实在在的效益,同时作为示范工程,也为众多的兄弟电力企业即将建设的项目提供最高参考价值。”