了解

LOGO!

我是在2001年第一次接触LOGO!,记得当时我用的参考手册是一本窄窄的长条纸,上面图文并茂的描述如何手动操作LOGO!。师傅告诉我这是智能继电器,有很多现成的逻辑功能块,可以在现场手动编辑调整程序,相对当时很多需要手持编程器的PLC来说,真是太方便了。

LOGO!可靠,易用,经济,但是局限于市场定位,可用的功能块数量少的可怜,所以使用LOGO!时,挑战我们这些电气工程师的不是工艺过程如何实现,而是如何巧妙地的用最少的功能块来完成程序控制。

选择LOGO!

0BA0系列只有30个功能块,0BA1-0BA3系列增加到56个功能块,0BA4-0BA5系列增加到130个功能块,0BA6系列增加到200个功能块。编程软件界面越来越友好,从离线仿真到在线仿真都可以做到。输入输出点从不能扩展到可以模块化配置。内置的模拟量处理功能、周、年时钟触发功能块、计数器功能块、脉冲继电器、异步脉冲发生器、各种精确到0.02秒的定时器,这些功能用起来的感觉非常惬意,不用常开常闭费好多步才能实现每个功能,有时只需鼠标轻轻一拖,马上仿真就能即可确认逻辑结果。随着功能的日益强大,LOGO!的应用领域也越来越宽。

应用

LOGO!

应用简述

甩干是离合器轴承自动装配生产线中的一个工序,全自动甩干机是离合器轴承退磁清洗工序后清理工件上残留洗液的专用设备。.设备是2006年我们给某轴承厂定制开发的,这是我本人使用LOGO!开发的设备中占用功能块最多的一次。主控单元使用的是6ED1 052-1MD00-0BA5加两个数字量扩展模块6ED1 055-1MB00-0BA1, 设备主要包括翻转送料系统、平台进料系统,甩干控制系统和排料系统,设备交付使用后效果良好。

工艺流程介绍

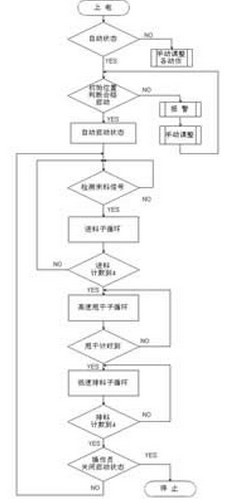

全自动甩干机的工艺目的是清理工件上残留洗液,每次甩干循环可以甩干四个工件,在甩干循环未完成时,前后工序自动等待。在自动循环工作状态下,工件从前级工序排出到达本机的进料检测工位,系统首先自动执行进料循环(变频器控制甩干料盘电机恒转矩低速旋转,柔性定位手将料盘在四分位定位,检测有来料信号,翻转提升工件滑到进料平台,进料平台右行到进料位置,进料机械手将工件送入甩干料盘,柔性定位手退出,待料盘转到下一个四分位时再次执行定位操作,如此这般送入四个工件),系统自动进入高速甩干循环,甩干结束,甩干料盘电机再次切换至恒转矩低速旋转,系统执行排料循环,自动依次将四个工件排出;执行下一循环。工艺流程框图见图1。

系统硬件配置

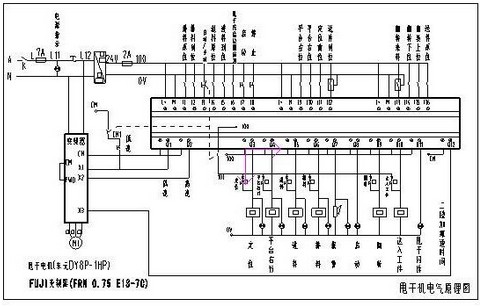

本机电控系统控制单元使用的是6ED1 052-1MD00-0BA5加两个数字量扩展模块6ED1 055-1MB00-0BA1,变频器配置的是富士的FRN 0.75 E1S-7C,甩干料盘电机选用的是东元的8极电机DY8P-1HP。电气原理图见图2 。

软件开发

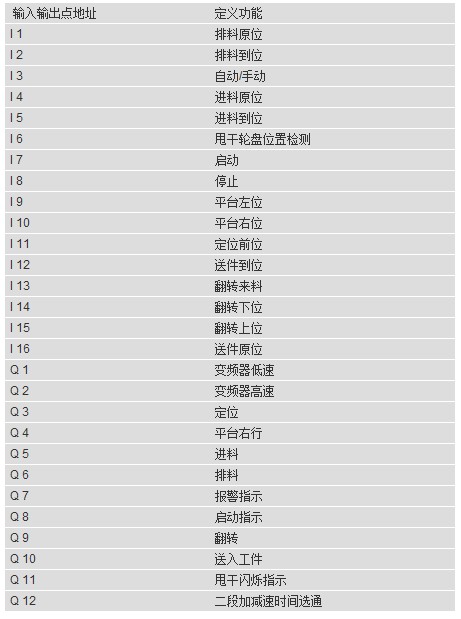

应用中的数字量I/O分配见表1。

表1,数字量I/O分配表

Fig1,The digital I/O distribution list

程序说明:选择自动模式,“自动/手动”转换开关应切换至自动档,按下“启动”按钮,系统进入循环工作状态。触发“停止”按钮,系统进入停止状态;从自动状态切换至手动状态,自动状态所有工作停止,记忆清零;在自动状态下如果进料后触发“停止”按钮,循环中断,再次启动系统先完成四次排料操作后再回到原始启动状态;执行高速甩干操作时甩干指示灯闪烁(0.7秒×0.7秒)。具体实现见附件程序,循环工作状态下,在进料位置有料时,系统自动执行进料操作,送入四个工件后,系统自动进入甩干程序,甩干结束,系统自动依次将四个工件排出;执行下一循环。

使用LOGO! 的体会

我们是给客户定制研发专用机床的,批量小,研发时间紧,很多交付的设备应用户要求往往需要随时调整。基于成本和现场调整方便的考虑,很多小型设备的主控单元我们都选用了LOGO!。

我曾经用LOGO!开发的电控系统有很多,如:全自动轴承清洗机控制系统、离合器轴承全自动甩干机控制系统、电解制造消毒液控制系统、智能水箱控制系统、自动上料机控制系统等等,40点以下的工控设备我会优先考虑LOGO!。说句心里话,使用LOGO!十多年了,方便顺手,都有感情了。

市场上有许多定位与LOGO!接近的产品,如小点数的三菱的FX系列,松下电工的FP0系列,台达的DVP系列,汇川的H1U-PLC等等,价格都接近,但是在软件的仿真功能和内置集成功能块方面,我感觉LOGO!最让我满意。

使用LOGO!作为控制单元,能以相对较少的资源和相对低廉的成本实现较为复杂的工艺控制过程。借助于LOGO!强大的离线和在线仿真功能,设备的调试时间大大缩短。