摘要:

交叉铺网机是无纺布生产过程中的关键设备,它直接影响到整个生产过程的生产效率。铺网过程的上下小车电机、前帘电机、后帘电机和底帘电机的运动关系复杂,特别是换向过程的各电机加减速过程算法运算量大。为实现运动部件的高速平稳控制,除要求运动部件运动惯量要小外,要求控制系统有较短伺服更新速率(1ms)。这就要求控制系统有很高的运算能力。

本控制系统采用西门子SIMATIC S7-300 T-CPU PLC控制平台,扩展方便,分布式模型控制,运算能力非常强大,目前伺服的控制周期为1ms,可满足高速的控制要求。上位机采用15'触摸屏,通过MPI/DP通讯口,与西门子SIMATIC S7-300 T-CPU PLC控制平台通讯连接。SIMATIC S7-300 T-CPU PLC 通过DP(Drive)总线接口,分别连接、控制五个SINAMICS S120伺服驱动电机。同时,SIMATIC S7-300 T-CPU PLC完成PLC的输入/输出点逻辑控制(包括纠偏机),并同时将电机的编码器信息、上下车的绝对编码器位置及设备的输入/输出状态,返回到触摸屏。

整套系统完成人机界面、运动规划、I/O逻辑运算、故障诊断及通讯等功能。

该铺网机控制系统的最高运行速度可达80m/mim,运行稳定可靠,铺网质量好。降低机械部分的运动惯量,可进一步提高系统的运行速度。

本文通过西门子SIMATIC T-CPU在高速铺网机实现多轴复杂运动控制的应用,介绍了SIMATIC T-CPU在解决运动控制问题的一些优势,及应用体会。

关键词: SIMATIC T-CPU,DP(DRIVE),SINAMICS S120,伺服驱动器,非织造布,叉铺网机,凸轮盘

一、项目概述

交叉铺网机是铺网机是非织造布生产线上重要的设备之一,它对产品质量的影响,特别是在控制产品CV值方面起到最关键的作用。其控制不同于普通纺机的速度控制,而是复杂的多轴运动位置控制系统,技术难度是生产线中最大的。(参见图一,无纺车间)

图一,无纺车间

交叉铺网机的工作目的,就是把从梳理机恒速过来的单层棉网,通过铺网小车、储网小车,前碳帘、后碳帘及输出帘5个伺服轴按照设计好的CAM Disk曲线运动,按照工艺要求铺出不同层数的棉网。(图二,无纺车间交叉铺网部分)

图二,无纺车间交叉铺网部分

图三,交叉铺网机外形图

郑州淼鑫科贸有限公司是我国最早开发出用伺服驱动的交叉铺网机控制系统,并在国内得到了大量应用。最早在2002年我们采用了西门子功能模板FM357-2作为运动控制处理器,运动控制方面的编程需要采用NC语言程序编程,因此对编程人员而言,需要有足够的数控知识背景,编程相对非常麻烦,不够灵活。由于FM357-2只是SIMATIC S7-300PLC的功能定位模板,因此系统还必须选择生产工艺相对应的固件功能授权,另外还需要选购相适应的S7 300 CPU,这样设备成本相对较高。之后,在2006年我们又开发出了采用西门子SIMOTION作为运动控制核心的铺网机控制系统,该系统的驱动采用了西门子最新一代的伺服控制器SINAMICS S120,这套系统实现了控制系统的数字化。今年8月份,我们又采用西门子的最新集成了SIMOTION运动控制、SIMATIC PLC逻辑控制于一体的SIMATIC T-CPU,开发出崭新的电气自动化控制系统。

本文将就SIMATIC T-CPU在铺网机上的应用,谈谈对SIMATIC T-CPU 的看法和应用体会。

二、控制系统构成

1. 本电气控制系统共有5个实轴,1个虚轴,5个凸轮盘曲线。总共的工艺对象,一共是11个。西门子新一代优秀运动控制CPU -- SIMATIC CPU315T-2 DP可以同时处理最多32个工艺对象,完成复杂的逻辑控制,通讯任务。因此该项目的核心控制器,我们决定选用西门子新一代基于S7-300 PLC的优秀运动控制器 "SIMATIC CPU315T-2 DP"。这一决定,不仅给我们当前开发项目降低成本、降低项目开发周期带来可能,同时也为日后设备的更新、系统维护带来更多便利。

2. SIMATIC CPU315T-2 DP有两个通讯口,其中一个是常规的MPI/DP通讯口,用来连接编程器、上位机、触摸屏、扩展ET200组件;另一个通讯口是Profibus DP(DRIVE)口,符合Profidrive协议,一个快速和优化的DP报文,专门用来连接驱动器工艺组件,通讯速度最高可达12M bits/sec,DP通讯采用的是Profibus DP ISOCHRONE MODE(等时同步)模式。ISOCHRONE MODE是PROFIBUS DP 通讯的新技术,它可以使PROFIBUS DP 的总线通讯周期时间保持恒定,从而可以大大提高通讯的稳定性, 提高传动控制系统的稳定性和精度。用于完成运动控制工艺任务的模块IM174和ET200均连在Profibus DP(DRIVE)口下,以满足运动控制工艺的要求。另外一个通讯口是标准的MPI/DP口,速度可达12M bits/sec。用于连接到上位机PC、HMI和其他标准的DP 从站。用户可以通过MPI/DP通讯口,连接标准的ET200进行SIMATIC S7-300 PLC功能的扩展。组成控制系统方案,非常便利。

3. SIMATIC CPU315T-2 DP是属于西门子SIMATIC T-CPU中一款性价比非常适中的,集成了西门子Simotion运动控制器和SIMATIC 逻辑控制器于一体( T-CPU 同时具有西门子两大优秀控制器内核(SIMATIC 和 SIMOTION)的新一代自动控制产品)。并且,这两个的控制器内核之间的通讯,是由T-CPU的硬件来保障实施,勿需要用户额外编制通讯程序,节省了用户的开发成本,缩短了系统的编程、调试和维护时间。

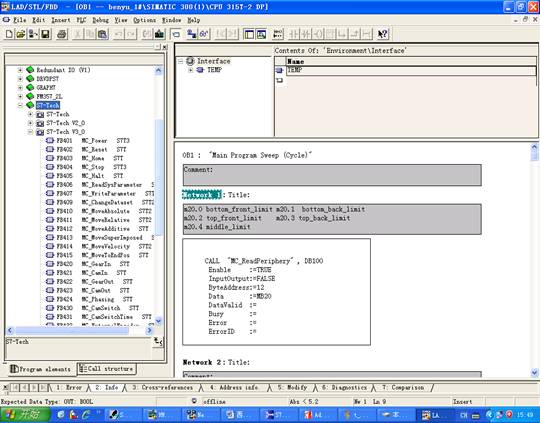

4. 所有适用于SIMATIC S7-300/400 PLC的STEP 7 编程语言,例如,LAD, STL, FBD, S7-SCL, CFC, SFC, S7-Graph,就是SIMATIC T-CPU的编程语言。SIMATIC PLC工程师多年在现场积累,经过现场调试考验的PLC程序工艺块(FC/FB),经过简单的拷贝、粘贴,就可以继续在SIMATIC T-CPU中继续得到使用。

5. 位于STEP 7编程库中的T-CPU运动控制专用指令功能块,可以帮助用户勿需要精通运动控制系统的知识,就可以通过简单调用运动控制指令功能块,完成复杂的运动控制任务。同时,可以借助强大的SIMATIC 平台,顺利完成SIMATIC HMI操作画面的开发,SIMATIC NET通讯工作的开发,远程诊断维护工作的开发,等等。

6. 设备控制系统开发过程中的,电气工程师所面临的工作内容:SINAMICS S120驱动器参数的调试,运动控制程序的编制,PLC逻辑控制程序的编制。通过SIMATIC T-CPU,使电气工程师完成这些控制任务时,都是在工程师所熟悉的STEP 7 软件平台上面完成。

7. SIMATIC T-CPU后面适合连接的驱动器类型非常宽泛,不仅仅是西门子伺服驱动器,还可以非常便捷地联结西门子的变频器,步进驱动器,液压伺服比例阀,甚至于非西门子的第三方驱动器。这对于我们OEM厂家而言,日后需要降低设备生产成本,带来可能。

8. SIMATIC CPU315T-2 DP 本体集成了4路快速Bero开关量输入,8路Cam快速开关量输出。项目中用到2路输入,作为铺网小车和储网小车的参考点输入。由于所有的运动控制工艺,均没有用到 CAM 快速开关量输出点,为降低设备开发成本,把CPU本体集成的数字量输出点,通过调用STEP 7的指令功能块FB〝MC_Writeperiphery〞,对集成的数字量输出点操作,其效果相当于普通的PLC 逻辑控制I/O点使用,非常方便。

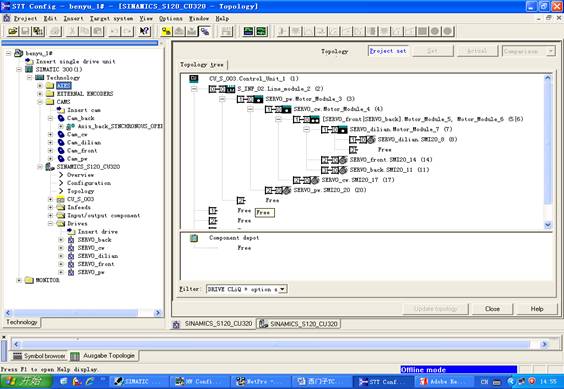

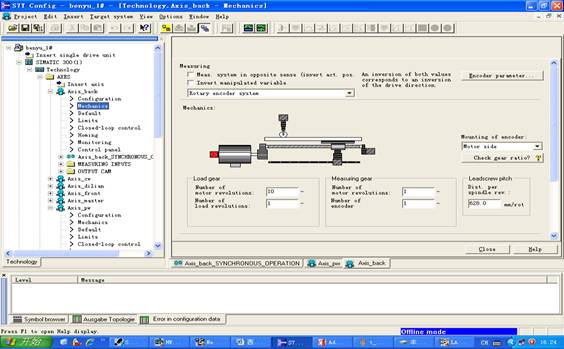

9. 驱动器的选择,采用了西门子最新推出的SINAMICS S120 伺服控制器。SIMATIC CPU315T-2 DP集成的SIMOTION控制器内核,通过PROFIBUS-DP(DRIVER)通讯口的等时同步通讯模式,轻松实现Profibus DP总线形式、分布式结构的运动控制系统,电气控制柜的接线、布局,均非常简单。伺服电机选用了西门子集成DRIVE-CLIQ口的1FK7 系列电机,组态时通S7T Config调试软件(S7T Config工具,不仅集成了SINAMICS调试软件Starter,而且,可以非常人性化地定义所有用户所需要的工艺对象,机械系参数,驱动器的动态特性调试参数,等等),使用自动配置方式,既可以自动将所有西门子伺服电机及驱动器参数配置数据读上来,免去了繁琐的驱动器参数配置过程。(参见图四,系统配置图)

图四,系统配置图

图五,SINAMICS S120伺服驱动Topology图

图六,电控柜布置图

三、控制系统完成的功能

1. 本项目主要是5 轴的运动控制,在正常生产过程中,5个伺服轴按照设计好的cam disk曲线,跟随虚拟主轴同步运行。但是,在维修或调试过程中,又需要每个伺服轴可以单独操作,轴与轴之间的运动又有一定的逻辑关系。如果采用S7-300CPU 加上定位功能模板FM357-2的方案来做,由于运动控制编程需要在功能模板内单独采用NC程序来编程,一些逻辑控制任务又需要在S7-300 PLC中单独处理,还需要考虑S7-300 PLC和 功能定位模板FM357-2之间的通讯协调关系。这样处理起来,相对非常麻烦,不灵活。如果采用SIMATIC T-CPU的技术方案,运动控制编程和逻辑控制编程都在STEP7 同一个平台上进行,所有任务都在SIMATIC T-CPU一个硬件平台上面完成。这样,所有技术问题解决起来,就显得非常游刃有余,处理得更为便捷、灵活。

图七,运动控制程序编制界面

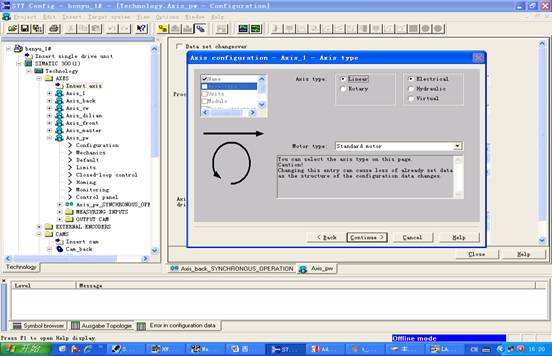

2. 对于SIMATIC T-CPU 项目的组态和调试,当安装上S7-Technology 软件包后,可以通过SIMATIC MANAGER 项目管理器打开调试组态软件S7T Config。在S7T Config 内通过向导可以轻松地创建虚拟轴,实轴,master 主轴,Slave同步轴等。轴的参数通过参数设定界面可以直观地设定。如果参数设定不合理,则在窗口下部的信息提示栏会有相应地提示信息,帮助用户参考修正。

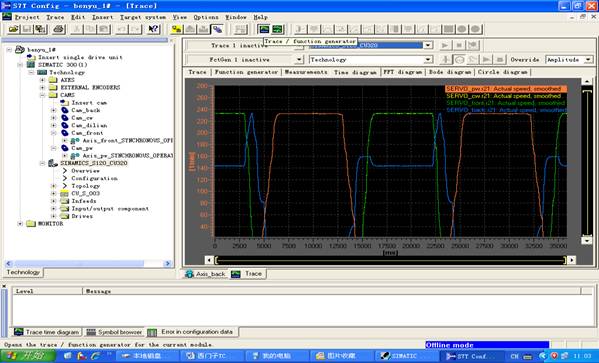

3. 调试时,把电脑连到SIMATIC T-CPU上,打开S7T Config界面,在online模式下可以看到所有轴工艺对象和驱动的实际状态信息,并可以通过trace功能记录轴的实时位置、速度、转矩、驱动电流、功率等数据信息。并且,通过measurement function,可以对驱动器的电气动态特性,进行参数优化。

图八,伺服轴配置向导

图九,伺服轴的机械参数配置

图十,伺服轴参数调试工具,Trance曲线

四、项目运行

1. 自2007年8月份投入使用后,历时2个月的设备运行,控制系统表现出了良好的稳定性。特别是可以在不停机的情况下,动态修改生产工艺参数,大大提高了机器设备的工作效率;

2. 可以轻松实现远程诊断、远程维护的功能,增强了整个系统的通讯能力;

3. 上位HMI与SIMATIC T-CPU通讯非常稳定,监控画面没有出现死机的现象。通讯过程,简单、可靠,速度也非常快。

4. 总之,本控制系统稳定可靠,使机器设备的控制水平上了一个新台阶,受到了用户的好评。

五、应用体会

1. 通过此项目的设计与调试,对西门子SIMATIC T-CPU有了更深刻地了解:SIMATIC T-CPU 和SIMOTION产品有许多相同之处,都是采用SIMOTION Kernel 软件内核。SIMATIC T-CPU 通过集成在STEP7 环境下的工艺软件包来配置和编程。就编程而言,会使用S7-300编程的,就会使用SIMATIC T-CPU编程。同时,用户省略了许多开发软件授权方面的约束;

2. SIMATIC T-CPU 编程语言采用工程师所熟悉的S7-300 PLC的编程语言,例如:梯形图LAD, STL,FBD,S7-SCL,CFC,SFC,S7-GRAPH。学习难度低,运动控制器SIMATIC T-CPU 属于标准S7-300 CPU。所有运动控制工艺所需要的功能,都在STEP 7编程库中可以找到,非常容易实现编程调试工作。对工程师运动控制的背景知识要求不高,非常人性化。一般工程师,只要熟悉PLC编程知识,就可以轻松胜任SIMATIC T-CPU的使用,非常适合复杂运动控制要求的机器设备开发。所有S7-300 PLC程序的功能块、特殊功能块、数据块, 都可以继续使用,方便用户成熟S7-300 PLC 程序的延续使用;

3. 结构化的S7-300 PLC编制程序模式,使程序结构清晰,可读性好,现场调试方便;

4. 工程中遇到的所有技术难题,可以轻松从西门子专业的技术支持队伍中获取。今年七月份在本系统第一次得调试过程中,得到了西门子公司技术支持队伍良好的技术支持服务,特别是工程师在出国学习期间,还能通过国际长途给于我们及时的技术支持,使项目可以在短短一个月内就调试成功。在此特向西门子公司技术支持团队,表示由衷地感谢。