在日益严格的运行成本与国家法规制约下,能源消耗与环境影响是当前发电企业考虑得越来越多的问题。基于霍尼韦尔TPS控制系统,上海石化热电总厂的135MW循环流化床机组进一步采用了综合能源解决方案(UES),在该项目过程中,该厂副总工程师赵伟杰深深体会到先进控制达到电厂期望。

作为上海石化最重要的辅助生产系统,上海石化热电总厂承担着为整个公司供电、供热的重大任务。一直以来,热电总厂是公司内部的燃料消耗大户,有燃煤和燃油的两个发电站。近年来,热电总厂以节能环保为目标,一边关停耗能大的燃油机组,一边大力推进先进的循环流化床机组发电技术及其自动化控制与优化水平。

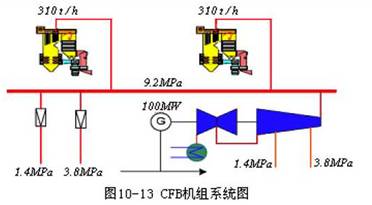

上海石化热电总厂的循环流化床机组为二炉一机结构(即2台310t/h CFB与1台100MW双抽凝汽式汽轮发电机组构成母管制蒸汽系统),采用典型的CFB 燃烧方式,以煤、石油焦混合燃料作为锅炉的主要燃料,相比传统煤粉炉具有自脱硫和低温燃烧减少排放的环保优势。早在2002年,热电总厂便开始使用霍尼韦尔TPS集散控制系统(DCS)作为该发电机组的主控系统,2003年该机组的控制系统投入率已经达到95%以上。期望于更高的节能、减排的目标,2004年上半年该厂与霍尼韦尔一道开始探讨除了常规模拟量控制方法之外的先进控制技术。2005年,热电总厂正式与霍尼韦尔公司合作开展专为电力公司、发电厂和供热厂设计的先进控制系统--综合能源解决方案(UES)的原应用研究,截至2008年上半年,双方已完成了2台CFB中的5A炉主压力控制(MPC)、先进燃烧控制(ACC)、先进温度控制(ATC)部分,另一台5B炉也将于8月份完成上述部分先进控制模块,然后联合实现两台锅炉的经济负荷分配ELA,并预计2008年9月份召开项目鉴定会。

常规回路控制面临的挑战

常规PID控制作为一般"低级"控制手段在工业过程中一直发挥着重要作用,然而面对现实复杂多变的控制对象,常规PID控制往往效果不佳,甚至无法控制复杂工业过程。从控制的角度而言,循环流化床锅炉就是一个集分布参数、非线性、多变量紧密耦合为一体的复杂控制对象,其自动控制系统需要完成比一般煤粉炉更为复杂的控制任务。"由于循环流化床锅炉燃烧的复杂性和特殊性,对一般煤粉锅炉和其他过程控制对象行之有效的常规控制方法,已难以保证循环流化床锅炉各项控制指标的实现。对循环流化床锅炉的控制特性及控制系统的研究也是当前电厂控制领域的一个新的课题",热电总厂副总工程师赵伟杰说道。

具体而言,CFB的控制难题体现在其工艺本身的4大特性上面。首先,因CFB所特有的炉内流化状态,燃料处在流化状态下燃烧。因此燃烧系统是一个大滞后、强耦合、多输入/多输出的非线性系统,各个变量之间相互影响;其次,床料特性造成床温控制是逆向响应特性,具有很大的不稳定性;其三,热流量的动态特性取决于床料中含有的还未燃烧的燃料量--"即燃燃料量"。这是个无法用在线仪表测量的过程状态变量。所以,大量的即燃燃料和石灰石床料,对控制过程的影响很大;其四,由于循环流化床锅炉燃料--负荷特性具有很大的迟延和惯性,系统的调整时间比较长。

对于上述控制难题,常规回路调节显得力不从心。相比之下,伴随着现代控制理论的发展,先进控制技术(Advanced Process Control,APC),作为区别于常规PID控制并具有更好控制效果的控制策略,成为现代复杂工业生产过程的首选。通过APC,主要可以在提高生产过程操作和控制稳定性,保证产品质量均匀性,提高装置处理能力,实现节能减排方面获得更佳的综合效益。

综合能源系统的实施

根据先进控制项目的实施经验,一般项目时间都要至少持续一年左右。为了达到预期效果,合同双方紧密合作,实施的过程大致如下:

首先是采集数据建立实时数据库,并进行数据试验。副总工程师赵伟杰说:"我们将锅炉负荷分几个不同的值运行,在每一个点上可以把空气温度,空气氧量等参数设置到不同点,比如300t/h负荷的时候氧量分3个点,分别是2.5、3.5、4,考虑到石灰石对CFB燃烧效率的影响,我们在不同的参数下进行了为期2月每天24小时的试验。"其次,分析各种采集数据,例如底灰的含碳量等。所有数据拿到之后进入霍尼韦尔的先控实验室进行分析,以便得出一个可行性业绩报告,对锅炉特性和先控效益提升进行分析。然后,双方进一步进行动态的特性研究,辨识出CFB的控制特性。

赵伟杰高工认为,项目取得的重大技术突破是对CFB的燃烧特性分析和控制实现。"循环流化床炉燃烧系统控制的难点是床料中的即燃燃料量、石灰石量对燃烧过程的影响。对此,我们采用基于卡尔曼滤波的软测量技术建立了炉内的即燃燃料量、石灰石量、瞬时石灰石的消耗率以及热流量等4个模型,并成功应用在循环流化床锅炉的先进控制系统中。目前正在为这些模型申请国际专利",霍尼韦尔电站部系统顾问戴宗缭专家说道。

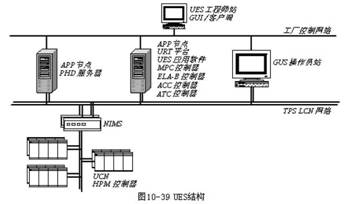

整个UES系统结构的配置如下图所示,

UES系统的软件方面主要实现了先进燃烧控制(ACC),先进温度自控(ATC),主压力控制(MPC)、汽机/锅炉经济负荷分配ELA-T/ELA-B以及连线控制(TLC)等几大模块,其工作流程是:操作员将每天计划生产的供热量、发电量输入TLC模块,将蒸汽母管压力控制的范围输入到MPC中;TLC模块不断优化生产方案,将数据送到MPC和ELA_T;MPC的多变量控制器按压力设定的控制范围,给出总热量作为ELA_B的设定值,由ELA_B分配给每台锅炉,作为每台锅炉ACC的设定值;ACC向DCS上锅炉的常规控制回路给出设定值,控制锅炉的燃烧在最佳状态。

UES达到热电厂期望

根据分析数据报告,上海石化热电总厂通过实施先进控制--UES系统项目,其全部完成预计将实现锅炉效率提升0.4%,蒸汽出口温度提升3℃,负荷实时优化分配后机组热效率可提高0.5%。

其中,通过ATC先进控制模块,主蒸汽温度控制系统在10%外扰下的汽温超调量由±5℃降低到±2℃,提高机组的蒸汽平均温度3℃。由此创造发电效益近150万元;根据对先进燃烧控制性能的测试表明:ACC可有效地提高燃烧热效率,节约0.4%的燃料成本。大大减少了废气排放量。本项目如按节约0.4%的燃料成本计算,则可减少成本220余万元;通过CFB机组负荷分配优化控制,优化机组的运行,在满足技术和环境的约束下,使机组取得最大的运行效益。

正如该厂赵伟杰高工总结的那样:"先进控制非常适合于循环流化床炉这样的强耦合、强关联、大滞后的系统,通过UES的实施,得到的最重要的两点是两点:一是提高生产能力,二是节能降耗,保护环境。"