2007 年10 月,江苏中能硅业一期1500 吨多晶硅生产线正式投产。霍尼韦尔过程控制部凭借强大的DCS品牌和丰富的多晶硅行业项目经验,为其提供了从硬件到软件,从 设计到服务的交钥匙工程,帮助中能硅业完美地掌控了现代化的多晶硅生产流程。

设计到服务的交钥匙工程,帮助中能硅业完美地掌控了现代化的多晶硅生产流程。

大力开发和利用可再生能源,已成为当今世界的一大新兴产业和必然趋势。据专家预测,2030年左右太阳能光伏电价将与常规电价相当,光伏发电将占到总发电量的20%以上,届时全球将形成3000亿美元的光伏产业市场。作为太阳能电池的主要原料,目前单晶硅、多晶硅等硅材料占光伏电池成本的70%,占光伏组件的56.2%,占光伏系统的30%以上。当前,随着太阳能光伏产品行业在全球的迅猛发展,单晶硅、多晶硅棒、片材料稀缺成为世界性的问题。

为了缓解这一矛盾,提升中国光伏硅材料产量,2006 年3 月,致力于太阳能光伏事业的江苏中能落户徐州经济开发区,2007 年10 月,一期1500 吨生产线正式投产。2008年产量达到2,000吨,为国内之冠,占中国总产量的近五成。随着三期项目的投产,截至2008年11月11日,徐州江苏中能硅业科技发展有限公司的万吨多晶硅第一条生产线已进入调试阶段,预计2009年3月,亚州首条年产165,000吨的生产线将全部投产,届时,江苏中能硅业将成为中国第一,世界领先的单晶硅、多晶硅棒、片材料的生产基地,中国将成为亚州最大的多晶硅生产国,因而该项目为振兴民族工业和加速中国光伏产业的发展,具有十分重要的意义。

基于前期对控制技术先进性、产品质量、保护投资、工程服务、人员培训和行业业绩等多方面的考察结果,中能硅业最终选择了世界级控制系统品牌厂商--霍尼韦尔过程控制部来提供一期项目的DCS系统"交钥匙"工程,其中硬件部分包括所有DCS控制系统所需要的国外及国内产品,软件部分包括根据设计资料所完成的满足生产工艺要求的完整多晶硅控制软件包,服务部分主要包括硬件设计、采购及运输,软件工程中的设计资料接收到审核、系统组态以形成数据库及软件包、进行由用户参与的出厂验收测试、现场验收测试、试车支持及调试、开车保运等全部工程设计及服务。

多晶硅生产的流程控制特点

多晶硅生产过程是一个典型的连续流程工业,具有高温高压、有毒易燃等恶劣生产环境特点。此外,过程的安全性、环保节能、工艺人员的熟悉程度都是在该多晶硅生产项目中用户关注的要点。

多晶硅生产一般大致经历氢气制备与净化、氯硅烷分离提纯、三氯氢硅氢还原、还原尾气干法分离、四氯化硅氢化、硅芯制备和产品整理等过程。其中的主要生产设备通常处于高温(还原炉温度超过1000℃)、高压(包括高的系统电压和高的内部压力)状态,同时生产过程中的原材料三氯氢硅和氢气属于易燃易爆的危险品,泄漏会对环境造成污染,因此任何情况引发的停车将会给生产带来不可弥补的损失,造成产品的报废,设备损坏甚至引发重大的人身安全事故和环境破坏。作为中央核心控制系统的DCS就必须具有高度的可靠性和稳定性。多晶硅系统通常结构复杂,现场的仪表数量庞大,控制器需要能够实时的处理海量的现场信号数据和控制指令,提供大量的控制功能,适合各种过程自动化的需要。I/O扫描、常规控制、逻辑控制,以至更先进的控制功能。控制功能包括复杂的常规控制方案、连锁逻辑功能和面向过程工程师的高级控制语言。

随着工业自动化过程控制理论和计算机技术的迅猛发展,工业自动化过程控制系统在系统的可靠性、功能的完善性、系统的可维护性、人机界面的友好性等各个方面都能够满足愈来愈高的工艺要求, 同时也为工业自动化过程控制系统的发展指明了方向。多晶硅生产对DCS系统的具体要求主要还包括:

·系统必须具有高度的可靠性和稳定性:

·拥有高速度,大容量的控制器:

·集中的,友好的人机界面:

·开放的结构,可以同管理级进行通讯:

·数据的可分析可管理性:

多晶硅工艺的集散控制

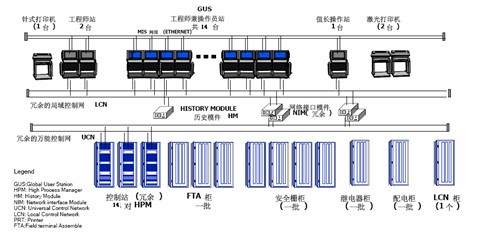

针对用户生产控制要求,霍尼韦尔提供了一套在多晶硅生产应用中最为成熟的全厂一体化TPS控制平台,其中包括全厂主控室、工程师兼操作员站GUS 14台、辅助机柜28面、打印机8台、P+F安全栅44000个,以及大量的定制性工程组态与编程服务。

中能一期TPS控制系统结构

TPS系统结构可以看成是一个分散模件的组合系统,通过灵活的通讯系统连接在一起,在完整的软件系统控制下进行操作。从运行情况来看,作为基于Windows 2000系统开发的自动化系统,TPS完全胜任现场的过程控制,批量控制和控制策略优化。在由工厂信息网络(PIN)、局域控制网(LCN)、万能控制网(UCN)构成的TPS三层安全工业网络架构上,系统的高性能过程管理站(HPM)和数据服务器、操作站等模件无缝集成,不但实现了稳定可靠的数据采集与状态监控,更为将来的先进控制和管理层优化,以及最终实现管控一体化打下了很好的基础。

安全可靠的控制优势

霍尼韦尔TPS系统的安全可靠性、系统维护简便性是中能硅业的现场工程师感触最深的地方之一。作为TPS系统的高性能过程控制站,HPM是其中的关键控制硬件。HPM具有许多安全特点,保证系统最大程度运行。无论是设计还是系统的总体结构,HPM都具有极高的容错性。在通信介质的冗余方面,如I/O链路和UCN,都是标准特性。HPMM冗余可选,提供了1:1的热备份,在故障时可自动切换。HLAI、STI和AO也可选择冗余,这些增加了关键控制回路的安全性。

中能硅业仪表工程师周一民说:"本项目中,在进行设计时就特别考虑了冗余选择,因此完全支持主模件到备份模件的自动切换,不需要用户编程,1:1的冗余最大限度发挥了系统的可得到性,而且简化了系统的电缆连接和组态。系统电源冗余,确保电源系统的可得到性。"

HPM采用了大量的自诊断功能,随时诊断运行状况和任何故障。故障又分为硬故障和软故障,HPM的状态不但在面板上有LED显示,又在GUS上的标准状态显示画面中可以看到。HPM的任何电路板均可带电插拔,大大方便维修。更换AO或DO时,手操器可维持输出。总而言之,HPM具有及其优秀的安全和可靠的控制性能。

在系统故障考虑方面,TPS系统的设计已采用了空前的步骤防止故障和错误的产生,但不可避免地还会发生一些。但TPS系统尽量采用下列技术来最小化故障影响:

·如果可能,修复故障。每个模件的存贮器具有故障检测及修复(EDAC)特性。

·通过再次操作方式,使系统的模件从故障状态恢复。如果产生一个可能被恢复的故障,通过软盘、历史模件的硬盘在LCN网上传递正确信息。

·如果故障不能被纠正、修复,只会对最佳可更换单元(ORU)产生有限的影响。如果对ORU影响较大则尽可能降低对模件或设备的影响。一个ORU常常是一个电路板或一个外围设备,如一个软盘驱动器。TPS系统的结构就是分布式的。如果一个模件有冗余的备件,当它出现故障时,会切换到备用模件上。即使没有冗余,系统运行能力及功能也不会受影响。如果这个单元是LCN上的一个模件且没有冗余的备件,也不会损害系统功能,只丢失一些能力。

·将故障记录在系统故障日记中供系统维护日记使用。

·在维护提示画面产生维护建议并进入系统维护日记。

·如果不能从故障中恢复,在安全状态下停止操作

·设置系统报警。如果操作员怀疑某个模件产生故障,可停止操作它。

简化系统维护

TPS系统减少维护时间的关键是具有容易隔离和拆换的更换件,并把损坏件返回到霍尼韦尔进行修理。这些更换件就是最佳可更换单元(ORUs),它们在查找、隔离并解决故障所花费的时间和费用之间提供最佳的折衷方案。TPS系统的控制室设备的ORU已经被最小对象化。这是通过使用遍及LCN的共性的板子来达到的。控制室设备的ORU包括8种模板类型,即2种电源模件和6种设备以及与之相连的电缆(软盘驱动器、打印机、趋势笔、图形拷贝、显示器和硬盘等)。LCN上每个模件的三种板子类型为:LCN接口、存贮器和处理器。UCN及UCN上连接的设备也同样有ORU概念。

系统维护的另一方面在于保护用户投资。TPS系统是在TDC-3000系统基础上发展起来的,但是在TPS系统中,新、老系统的模件可以共存在一起各自成为系统的一部分,US和UxS的画面还可以通过显示转换器转换到GUS上。前后的兼容性不但大大方便了用户,更保护了其前期投资。

在系统平稳运行一年多之后,中能硅业的工程师们认为,"目前来看,采用TPS给我们帮助最大的地方在于,保证可靠性,同时软硬件设计合理,操作便捷,维护方便,节约操作时间,解放了操作员。"