1 序言

真空均质乳化机(简称乳化机)主要应用于化工、医药、生物、食品等诸多领域中非均相液一固和液一液多相体分散体系的混合。目前该设备在国内主要是采用传统的继电器控制系统构成,操作人员需要根据经验和仪表显示输入指令或数据进行手动操作,自动化程度不高,同时控制系统存在操作繁琐、温度控制超调量大、能耗高等缺点。

2 乳化机的工作过程

2.1 工作原理

乳化机由乳化锅、水相锅、油相锅、真空装置、温度控制系统、电气控制系统等组成。

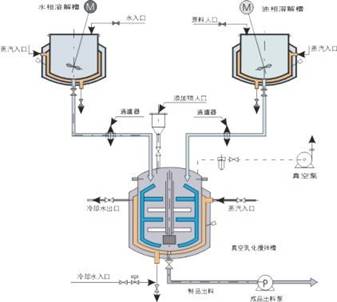

生产工艺流程如图1所示[1,2]。油溶性和水溶性原料分别在油相锅和水相锅内熔化或溶解,温度一般保持在80℃左右,将用水蒸气加热的油相和水相原料通过过滤器加至乳化锅内,以进行均质搅拌、乳化和真空脱气。然后,向夹套通入冷水,冷却到一定温度后,添加香精,继续冷却至要求的温度停止搅拌,待恢复常压即可出料。

2.2 工作过程

(1)油相锅、水相锅进料后,启动油相、水相搅拌电机,在线设定油相、水相电机的转速;

(2)设定油相锅、水相锅控制温度后,启动油相锅、水相锅的温度控制;

(3)当油相锅、水相锅内原料初处理完成后,启动油相锅、水相锅出料泵,将初处理后的物料泵入乳化锅内;

(4)当油相锅、水相锅内的物料完全泵入乳化锅内后,出料泵停止运行。启动液压电机,垂直下降主搅拌器与均质搅拌器,当下降到位时,液压电机停止工作,然后手动旋紧密封阀;

(5)当真空乳化锅密封后,启动主搅拌、均质搅拌电机。转速将从零上升到用户的设定值,并可根据不同的加工要求,在线改变主搅拌、均质搅拌电机的转速;

(6)启动真空泵电机,乳化锅负压力不断变大,最终将达到用户设定值;达到用户设定值后真空泵电机自动停止;

(7)启动乳化锅温度控制,自动对乳化锅进行加热控制,控制方法采用模糊PID恒温控制,乳化锅内原料将被加热到用户设定温度;

(8)当乳化工作完成后,通过排气口减小乳化锅内负压力,当乳化锅压力为零时,打开出料阀,排出乳化品。

图1 乳化生产工艺流程

3 控制系统的构成

3.1 控制系统的结构

根据系统设计要求,实现油相、水相、主搅拌、均质搅拌电机转速控制,控制范围依次是10rpm~1500rpm、10rpm~1500rpm、10rpm~80rpm、100rpm~4500rpm;实现油相锅、水相锅、乳化锅温度的智能控制,控制量范围依次是:0~100℃、0~140℃、20~140℃;实现乳化压力控制,控制范围为-100Kpa~+100Kpa和液压升降控制。

系统的结构如图2所示。控制系统主要由上位机、下位机两个部分组成,上位机采用台达的HMI(DOP-B)[3];下位机采用台达DVP48EH00R系列的PLC[4];电机的转速控制,采用台达VFD系列变频器实现。

图2 乳化机控制系统结构图

3.2 控制系统的模块划分

系统的控制部分可以划分为各种模块,如图3所示。

(1)压力采集模块

实现将压力仪表的模拟电压信号转化为PLC可以识别的数字量信号,压力表的信号通过PLC的AD(DVP-04AD-H)模拟量输入模块采样到PLC中。

(2)温度采集模块

油相锅、水相锅和乳化锅的使用铂电极(Pt100)测量温度,采用三线制接法。信号通过PLC的TM(DVP-04PT-H)PT100模块采样到PLC中。

(3)连锁保护模块

设置硬件和软件双重安全连锁装置,保证乳化锅在抽真空的过程中不能打开锅盖,液压站也不能启动。

图3 乳化机控制系统模块图

3.3 PLC容量选择

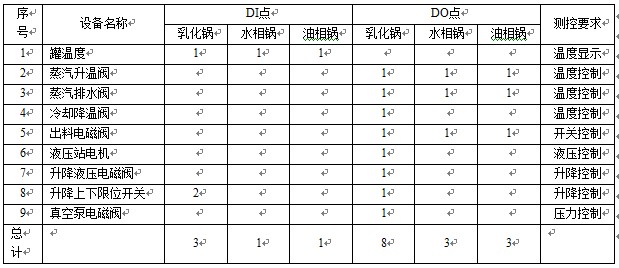

乳化机控制系统的I/O点数分析见表1。

表1 I/O点数分析表

3.4 变频器的选择及通信

乳化机系统有主搅拌电机1个,均质电机1个,液压站电机1个,真空泵1个,功率均为KW级,对于电能的消耗大,由于变频器具有调速节能和软启动节能的作用,因此考虑选择用变频器。

本系统中选用台达VFD-M和B系列的变频器。根据人机界面上控制的转速设定,输出4~20mA的信号以调节电机的转速,变频器的运行需要和PLC进行MODBUS通信来确定是否启动或停止。

4 控制系统的软件设计

4.1 软件设计的基本要求

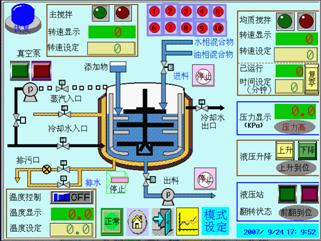

操作功能主要是方便操作,需要人机对话界面。系统的规模越大,自动化程度越高,要求也越复杂,比如下拉式菜单设计、趋势报警、I/O信息的显示以及有关数据、表格的更新存储和输出等。图4为设计的乳化锅人机界面。

图4 乳化锅人机界面

4.2 I/O信号及数据结构分析

工业现场的检测信号是多种多样的,有模拟量也有开关量,PLC就以这些现场的数据作为对被控对象进行控制的源信息。通过对PLC的工作现场数据进行分析,确定了每一个I/O信号的地址。依据生产过程从前至后,I/O点数由小到大的原则把I/O信号集中编址。部分I/O信号的分配见表2。

表2 I/O信号的分配表

4.3 温度控制

乳化机的温度控制系统是以三个锅的温度为被控制参数,冷却水流量为控制参数的回路控制。由于锅温系统是具有大滞后和时变性的系统,被调量不能及时反映系统受到的扰动,调节器的动作需经过一定的滞后时间才能影响被调量,经常会引起系统的响应超调过大或发生振荡,导致系统过渡到其他操作状态,用常规PID控制很难得到满意的控制结果。

本控制系统采用台达公司的DVP48EH00R系列的PLC为核心部件,实现恒温控制,控制系统的原理框图如图5所示[5]。PLC根据采集的信号计算出偏差e(t)和偏差变化率ec(t),按照模糊PID的控制规则计算控制量u(t),并输出控制量u(t)。经过PLC的D/A转换,变成4~20mA的电流信号,送到调节阀来调节蒸汽或者冷却水的流量,实现系统温度的智能控制。

图5 控制系统结构图

5 总结

本文采用台达PLC、HMI、变频器设计了一套均质机自动控制系统,开发成本低、操作方便,能够实现在线监视、控制和警报。目前控制系统运行良好,显著提高了乳化控制系统的自动化程度,降低了控制系统的超调量,减少系统运行时间,有效降低乳化机能耗。