1 前言

柱塞式灌装机,在医药领域药品药剂的装量国家有严格的控制标准和规范,因为关乎生命安全所以精准度非常重要。对制药生产企业,一方面要严格执行国家关于灌装药品的规范,另一方面更注重生产效率,总之既要做到精准达到国家标准,又要尽可能提高生产效率,以最大化获取企业效益。

客户以往的机器是使用机械凸轮实现从轴跟随主轴速度进行灌装,一台设备上需要至少有三个机械凸轮。长时间运行后,机械凸轮会有磨损,造成灌装位置偏移。机械凸轮的速度不能快,否则会产生严重的抖动,因此使生产效率大打折扣。台达10MC可以支持16轴,并可以建立多组电子凸轮曲线。利用电子凸轮曲线实现灌装针与瓶位置对应。并可利用电子凸轮曲线实现药泵控制,通过修改电子凸轮关键点来达到调整灌装量。

2 系统控制框图及说明

2.1设备框图

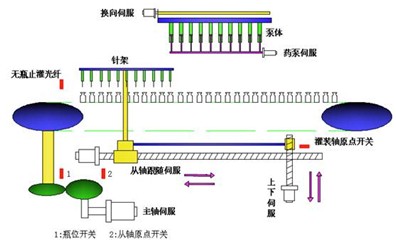

图1 设备框图

2.2工艺要求

客户此次设备是要求一次灌装十瓶。主机启动后,当瓶位开关导通时,从轴开始根据电子凸轮曲线追随主轴位置。当主从同步时,灌装轴下针,当针到瓶底时,药泵开始打药。药泵包括打药伺服和换向伺服。药剂量根据触摸屏设定的值,改变打药伺服电子凸轮曲线关键点。当打药伺服到达药剂凸轮点时,换向伺服旋转换向,改变药剂流向。换向伺服的工作亦是根据凸轮曲线动作。药泵整个动作在同步区里全部完成。当从轴快脱离同步区时,灌装轴上升到原点,从轴跟据凸轮曲线高速返回起点。等待下一期到来,往复以上动作。

3 配置方案选型及程序

3.1配置方案选型

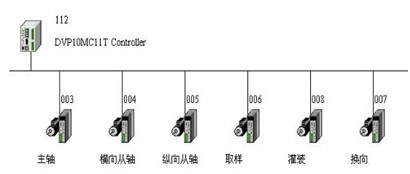

该设备一共有六颗伺服,且各个伺服间都有对应的位置关系,因此控制器选用台达10MC总线运动控制器。(如图2所示)

图2 台达10MC总线运动控制器

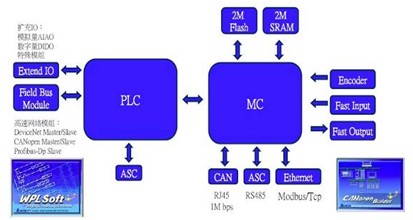

DVP10MC11T是台达自主研发的基于CANopen现场总线的多轴运动控制器,它遵循CANopen DS301基本通讯协议和DSP402运动控制协议,同时还支持大部分国际组织所定义的运动控制标准指令库,极大方便使用者快速入门,迅速的进行项目开发。

DVP10MC11T是一个多功能控制器,其内部包含标准PLC模块和MC运动控制模块两大功能模块(如图3)。PLC模块与台达其它DVP系列PLC功能相似,使用方法也相同,通过WPLSoft或ISPSoft编程软件,可以编写梯形图,顺序功能图,指令表等台达标准的PLC逻辑程序。PLC 模块同时还支持左侧和右侧两个扩展接口,左侧为高速并行扩展口,可以连接最多7 台现场总线主站模块(DeviceNet,CANopen主站等)、以太网模块及高速模拟量模块等,右侧用来连接原DVP-S系列PLC的扩展模块(如低速模拟量及数字量模块)。MC运动控制模块主要通过CANopen总线,对伺服驱动器进行精密的控制,以完成用户所期望的速度控制、位置控制等功能。MC运动控制模块采用CANopenBuilder软件进行运动控制编程,来实现各种复杂的运动控制任务,运动控制语言以图形化的方式提供用户编写运动控制功能,使用简洁,易于学习理解。同时,CANopeBuilder软件也提供用户方便的G 代码编辑、预览、电子凸轮编辑等界面,方便用户规划更有特色的运动控制需求。由于采用高可靠性的CAN总线为主线的通讯系统,DVP10MC11T只需为客户提供简单配线,因具有高速可靠的运动控制系统,可广泛应用在包装、印刷、封装、切割、数控机床、自动化仓储等各种自动化控制领域中。

图3 DVP10MC11T内部结构

MC运动控制模块主要功能有:单轴系统最大支持16个实轴;两轴直线/圆弧插补;简易NC功能,2.5轴G代码支持;电子凸轮,5阶多项式拟合,支持虚轴;电子齿轮。

10MC控制器是CANopen总线控制器,台达A2-M伺服支持CANopen通讯。与10MC控制器配套选用。配线大大简化、控制更加精确,能够满足高端设备的应用需求。

3.2控制方法

硬件架构如图4。

图4 硬件架构图

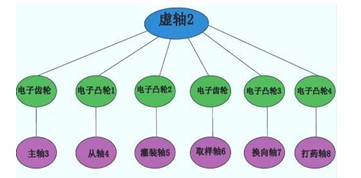

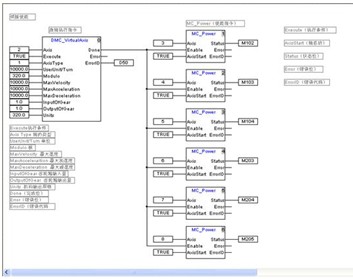

程序架构如图5。

图5 程序架构图

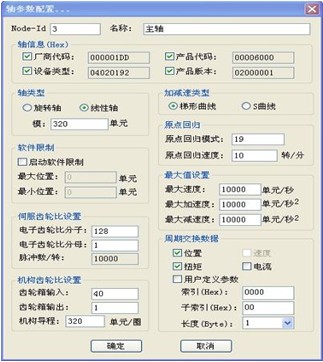

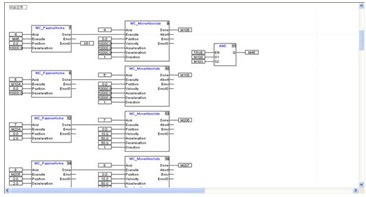

设置各个轴的轴参数如图6和图7。

图6 运动控制结构图

图7 参数配置界面

以上是主轴参数。其他各轴除轴号、齿轮箱、导程参数不同,其他都相同。

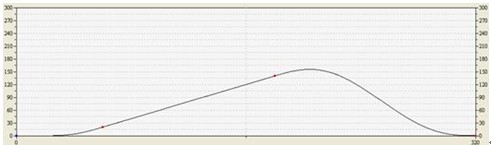

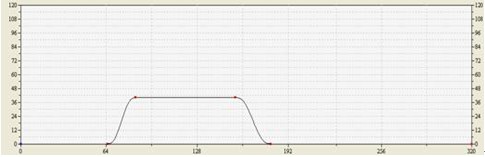

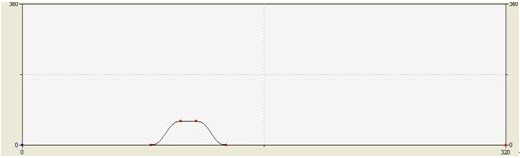

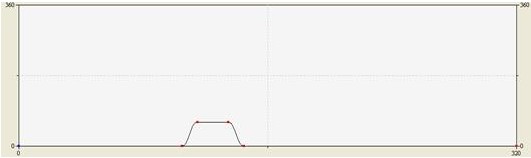

正常工作时,建立虚轴3,各齿轮和电子凸轮都拟合。主轴3和取样轴6的齿轮比是1:1。四个凸轮曲线如图8(a、b、c、d)所示。

a 虚拟轴-从轴曲线

b 虚拟轴-灌装轴曲线

c 虚拟轴-打药轴曲线

d 虚拟轴-换向轴曲线

图8 凸轮曲线图(a、b、c、d)

各轴运行按照曲线运行。当需要修改灌装量时修改D32792和D32794,更新凸轮曲线程序如图9。

图9凸轮曲线程序更新

药泵排空时,通过判断标志位,使虚轴3和主轴、从轴脱离齿轮和电子凸轮关系。需要注意到,10MC脱离齿轮时,需要在停止状态下才能脱离成功。脱离电子凸轮后,从轴会按照当前的速度继续运行,所以需要在从轴停止状态下脱离,才能保证安全。

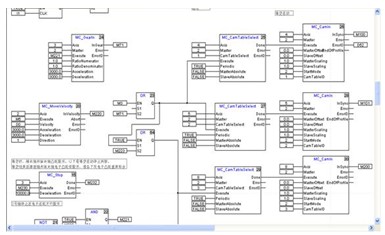

部分程序如图10。

图10 部分程序图

4 现场调试结果

触摸屏上的命令和数据通过PLC运算后,通过MC和PLC的公共区域的寄存器进行传输。部分画面如图11。

图11 界面图

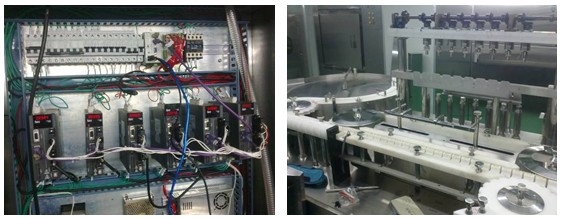

经过调试后,该设备的运行产量比传统机器有了大幅提升,能达到300瓶。设备运行稳定,工人操作方便。现场图片如图12。

图12 现场图

客户已正常运行一段时间,证明该方案的应用非常成功。大大提高了设备产能需要,更改善设备机械的稳定性和操作性。10MC的功能块调用使调试简单化、开发周期短。目前,客户一直在运用该套方案,得到了客户高度肯定。

作者简介:

胡惠军,男,出生于1986年12月,毕业于三江学院电气工程及其自动化专业,现任中达电通股份有限公司应用工程师。一直从事PLC、变频器、伺服等自动化产品的集成应用等工作,具有丰富的自动化控制应用经验。