数控车床是一种高精度、度效率的自动化机床,可加工多种零件,数控车床的主轴控制往往需要良好的定位功能,这直接影响零件加工的效果。C2000变频器的单点定位控制很好地满足了这一控制要求。

1 数控车床示意图

图1 数控车床

2 车床加工流程

程序复位→机械回零→自动加工→循环启动→调整转速等参数,其中自动加工阶段需要主轴定位功能。

3 单点定位控制介绍:

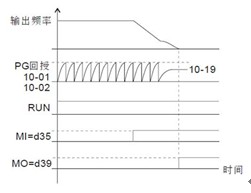

单点定位控制仅在FOCPG模式下使用,设置某个多功能输入端子为单点定位控制,同时设置内部定位位置。变频器在FOCPG模式下运行,该多功能端子输入端子为ON时,变频器开始减速至内部定位位置后停下来。单点定位控制过程如图2所示。

图2 单点定位控制图

4 变频器配置

C2000+PG

5 主要参数:

在完成自学习后,主要设置参数如表1。

表1 变频器主要参数

Pr-No Modbus Parameter Description Unit Content Value

00-11 000B 速度模式选择 3

01-00 0100 最高操作频率 Hz 85.00

01-12 010C 加速时间 1 sec 2.00

01-13 010D 减速时间 1 sec 2.00

02-01 0201 输入端子 1 35

10-00 0A00 编码种类选择 1

10-01 0A01 编码器脉波数 ppr 1024

10-02 0A02 编码输入形式 1

10-05 0A05 负载侧齿轮B1 138

10-19 0A13 回授定位位置CNT CNT 400

11-00 0B00 系统控制 1

11-03 0B03 ASR1低速频宽 Hz 15

11-04 0B04 ASR2高速频宽 Hz 15

11-05 0B05 零速频宽 Hz 15

6 测试结果:

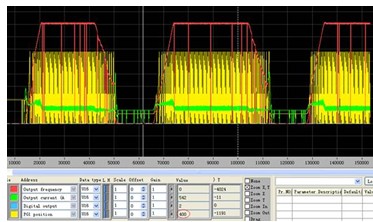

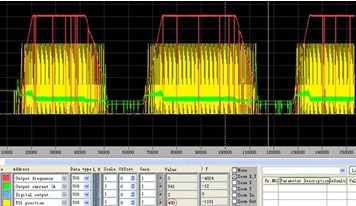

监测到的变频器运行状态如图3和图4所示。

图3 变频器运行状态

图4 变频器运行状态

从以上两张波形图可以看出不同时刻PG1位置都是400,这正是设置的内部定位位置,这证明C2000定位控制精度良好。

7 推广优势

C2000控制能达工艺的精度要求;

相对于伺服控制简单,成本降低,成本的降低主要来自两方面:变频器相当于伺服控制器成本低;变频器拖动异步电机即可,相对于伺服同步电机进一步降低了成本。

8 结束语

台达C2000变频器的单点定位控制,能够满足数控车床的控制要求,这拓宽了C2000变频器在数控车床行业的应用范围。

作者简介:

毛明川,男,生于1986年11月,毕业于南京航空航天大学,电子信息科学与技术专业。现任中达电通股份有限公司变频器产品处应用工程师,从事变频器产品在SI行业的应用和推广,拥有4年行业经验。