随着自动化技术的发展和人工成本的持续上涨,越来越多的自动化机械手、机器人开始走进工厂生产车间,代替人工作业。机床上下料装置作为一种重要的自动化机械手,主要功能是替代人工对机床进行加工零件的取放作业,负责将待加工零件放入机床加工平台,待机床加工完毕后,再将已加工零件取出。机床上下料装置在提高机床的自动化程度和加工效率,降低人工成本方面发挥着重要作用。

某客户为生产数控机床设备的专业厂商,其生产的数控车床主要应用于空调行业的零配件加工,在业内具有较高知名度。为满足空调行业对于提高车床加工自动化水平、降低人工依赖的产业需求,该客户开始在生产的数控车床上加装上下料装置。该客户的上下料装置最初采用车床数控系统(NC)作为控制中心,不仅成本高,且试用效果不能够满足终端客户要求。而采用PLC+HMI的控制解决方案的主要问题在于,面对不同加工件,上下料装置的运动轨迹也会发生变化,从而需要频繁改变PLC的底层程序代码。

此外,在终端客户试机过程中,客户发现遇到工件加工周期长的时候,如空调的连接阀门,大约要1分钟才能完成一个工件的加工,这样就会造成自动上下料装置过长的等待时间,使其不能充分发挥其使用价值。

图1 空调连接阀门实物图

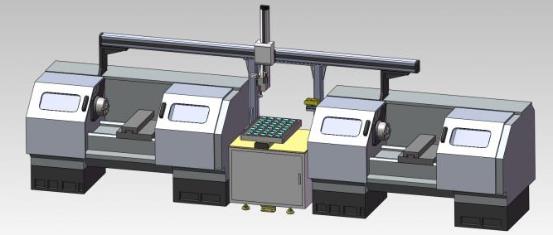

对此,台达推出了以人机控制器HMC系列(Human Machine Interface with Controller)为控制核心,同时搭配台达三轴一体运动控制型交流伺服系统ASDA-M系列和伺服马达的机床上下料解决方案。解决方案模拟示意图如图2所示:

图2 台达机床上下料解决方案示意图

作为解决方案(如图2所示)的控制核心,HMC系列是内建PLC的触控一体人机控制器,具有丰富的PLC指令集,支持DMCNET高速运动总线,拥有最多可扩展到12轴的外扩能力;控制器的车床上下料程序可以在现场轻松地进行示教修改,不需要改动底层程序代码,从而使整个解决方案的现场操作性更强。

使用台达人机控制器HMC系列作为控制核心的另一大特点是,HMC系列不需要客户自行开发界面程序,通过自带程序就可以控制一套上下料装置为多台机床进行上下料,形成产品加工的流水线式工作站。该控制模式可以尽可能更高效地利用上下料装置,有效提高车床加工自动化水平,也改变了常规一套机床上下料装置对应一台机床的作业模式,从而解决了在客户加工过程中上下料装置等待时间过长的问题。

此外,HMC系列具有手持式和安装式两种类型供客户选择。在该解决方案中,客户采用的是手持式,具有自带急停开关、手轮旋钮、限动开关等安全功能,可以更方便客户的实际操作应用。

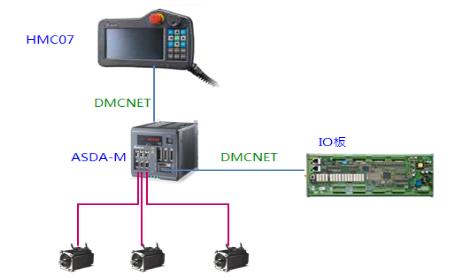

台达整体解决方案架构如下:

图3 台达机床上下料解决方案系统架构

台达机床上下料解决方案的优势在于:

>>操作界面简单易用,方便操作人员快速上手;

>>人机控制器HMC系列体积紧凑和手持式设计适合现场灵活运用;

>>兼顾传统PLC搭配HMI的上下料控制解决方案和数控系统NC系列上下料控制解决方案的优点,在成本控制和性能方面表现优异;

>>方案可以同时为多台机床进行上下料,降低上下料装置作业等待时间,提高机床产线加工的自动化水平;

>>整个解决方案采用台达DMCNET高速总线通讯方式,系统稳定性高;

>>ASDA-M系列融三台伺服于同一机座,可有效降低系统建构成本;三轴同动控制,也可使轴间数据交互更加迅速及时。

台达该解决方案使得客户车床整机产品的自动化程度大幅提升,提高了产品的市场竞争力。同时,该解决方案也可推广到其他同类型自动化机械手,目前已经在注塑机取出臂、直角码垛机械手等领域成功应用。