在中国制造2025战略的引导下,智能制造成为业内技术发展趋势,当前制造业变化速度不断加快,企业生产面临着诸多挑战。传统的单靠人工安排生产计划的手段效率低下,已无法应对现阶段小批量多品种的市场需求,车间的柔性生产得不到保证,生产过程信息的不透明,导致相关人员不能及时掌握生产状态,企业生产效率提升遇到瓶颈,亚控助力某中国企业500强、信息化企业500强之一的知名汽车集团,构建第一个APS+MES+WOMS系统项目,采用亚控全组态管控一体化平台KingFusion实施,旨在建立适合于该集团的生产信息化平台,保证从接收客户计划、分解客户计划、数字化辅助排产、生产执行以及完工进程完全可控。

01项目三大设计目标

为了推进该知名汽车集团生产信息化平台,亚控由此制定出三大完备的项目实施目标,通过建立面向智能制造应用的高级计划排程、制造执行系统和ERP、物流作业管理系统的集成控制平台试点应用,以达到提质、增效、降本目的。其一,实现生产过程信息自动采集和跟踪,提高生产执行效率;其二,以数字化辅助排产为核心,优化工厂生产计划与排产模型;最后,建立面向车间现场,工厂级以及公司级的生产运行移动监控中心,支持各类运行问题预警,提升与生产相关的跨部门业务协同管理效率。

02“智能工厂”剖析天王之战的软件平台支撑软件平台支撑智

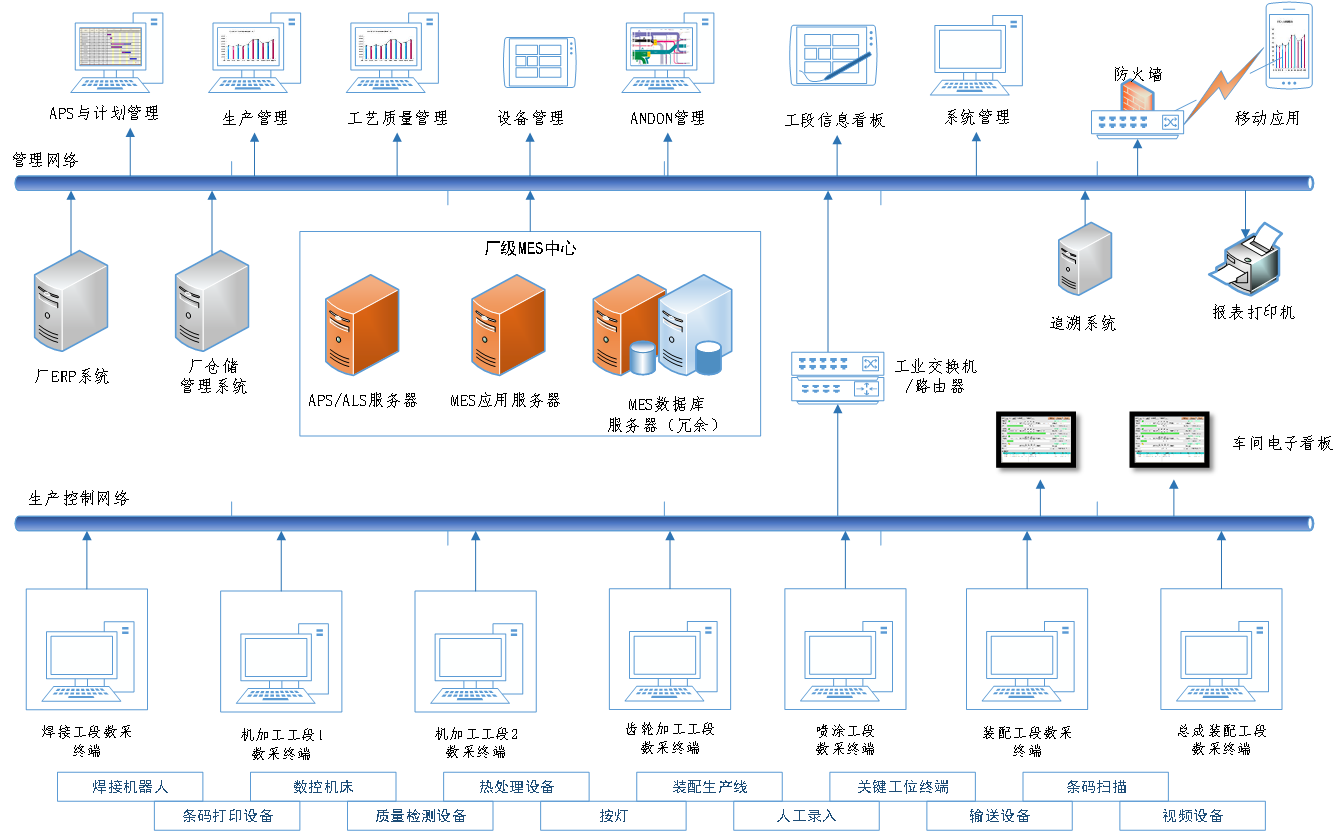

如果把亚控助力集团打造的智能工厂进行架构解剖,那么设备就是骨骼,物流是血管,网络是神经,计划是大脑。其中设备层是通过CNC,机械手,集成线,自动检测等柔性化的设备,支持智能化、无人化数据实时自动上传,支撑大数据的收集。网络层就是通过光纤宽带,防火墙,工业交换机,无线AP等设备实现高速,安全,零故障,零中断的工业级网络。最后,信息层以工厂大脑APS为计划调度核心,通过MES肢体驱动纵向五大系统集成,实现各类系统价值数据的互联互通,实现以用户为中心全流程无缝化交互,自动响应用户个性化订单。

整个系统以APS为核心进行动态排产,自动分解客户需求。依次制定月、周、日生产计划,优化调度工厂的制造资源,合理安排工厂的生产计划,ALS作业排序计划下发到各车间。与MES联动,依托设备层数字化设备+条码系统进行自动化完工与入库统计,完成计划的执行与进度联动反馈。精准的T+1实时看板拉动+按灯拉动,搭建工厂的智能物流体系。过程与完工质检环节的管控平台,完善的追溯,严控质量关。基于过程中收集的数据,通过报表、图形化、流程化的全景式分析,辅助管理层决策,WEB+移动终端的多形式展示,随时随地查看工厂运行动态。

03提质、增效、降本天王之战的软件平台支撑软件平台支撑智

01计划翻译

计划翻译模块,实现了流程优化,翻译效率的10倍以上提升,并拉动响应4大市场订单,形成标准化的计划翻译策略。

02计划排产

计划排产模块,将由人工排产2-4小时的耗时,优化为由APS仅需10-20分钟,标准化排产逻辑+精细化的排产力度,大大降低了传统工厂对经验丰富计划员的依赖程度,并加强了计划的控制与响应能力。

03生产报工

生产报工模块,将传统的单靠人工每班报产,优化为以数字化设备自动实时报工为主的高效率模式。

04生产监控

生产监控模块,依据数据实时自动采集与信息集成,整体提升了工厂的物流配送效率,实现零库存、零等待,依靠电话+邮件传达的生产监控模式转为进度看板+停线按灯+移动端的实时监控模式。

04深化协作,共创共景天王之战的软件平台支撑软件平台支撑智

该汽车集团生产信息化平台的建设成功,充分证明亚控自主研发的全组态管控一体化平台在实际项目上的有效赋能。亚控通过组态式开发平台助力项目实施、系统投运速度大幅加快,后期便于维护,为该汽车集团建立起统一的生产管理系统平台,并通过计划系统信息集成对接,实现该汽车集团产业链上下游生产计划与制造的协同化。同时,通过有线、无线等方式,实现与PLC、数控机床等设备的连接,为实现“透明化”生产管理建立基础,通过APS、ALS提升计划排程效率,加快市场订单变化响应速度,MES系统改善生产管理流程,提升生产管理效率。

亚控科技作为一个国际领先的“两化融合”软件平台解决方案的供应商,拥有极为丰富多样的解决方案案例和自主研发的产品。本次生产信息化系统建设的成功,带来的不仅仅是对智能工厂的赋能,还有对未来的美好愿景,亚控愿同各行各业的广大合作伙伴一同深化协作,共创共景,持续为推动企业制造运营管理,及数字化、自动化制造实践做出贡献!