摘要:以东风4机车为例,分析了目前内燃机车柴油机起动中存在的问题,根据串励电动机及柴油机起动时的转速变化规律,提出了用PCC 进行柴油机起动及过程控制,实现机车柴油机的节能和智能起动的方法。

关键词:柴油机;PCC;起动;转速

Application of PCC to starting control of diesel engine locomotive

WANG Dong , WANG Zhong-wei , Ma Xiu-zhen

(Dept. of Traffic and Transportation Engineering ,Dalian Railway Institute , Dalian 116028, China)

Abstract: To take Dongfeng4 Locomotive for example, it was analyzed the current problems in diesel engines when they were started. Based on the changing rule of rotational speed for motor with series characteristics and diesel engine, it was proposed the method to start diesel engine of locomotive economically and intelligently by PCC and process control.

Key words:diesel engine; programmable computer controller; starting; rotational speed

目前,路内运用的东风4型系列内燃机车均采用串励电动机由蓄电池供电进行柴油机起动,在起动过程中,由于控制的主观性、时间继电器的滞后性等问题,导致柴油机在起动过程中蓄电池亏能大,柴油机燃烧状态不好。运用PCC (programmable computer controller)技术控制内燃机车柴油机起动,可以减少每次起动时蓄电池的放电量,改变柴油机的燃烧状态,从而实现柴油机的节能和智能起动。

1 机车柴油机起动的现状

目前, 在东风4型机车上装有电动机油泵和燃油泵,在每次起动前需延时45s~60s 供机油和燃油,供机油是为了防止在柴油机停机时间较长时,其各运动部件拉伤,而提供的燃油则是为柴油机点火建立燃油压力。在供机油过程中,起动滑油泵运转时间不能过长,否则不利于蓄电池的保养。在起动过程中,起动电机转动和燃油泵向气缸内供油为同步控制。油压建立以前,起动电机不可以停转。

起动柴油机必须解决3 个问题:(1)燃油的供给;(2)运动部件的润滑;(3)蓄电池向起动电机供电,Q D 带动柴油机转动。在整个起动过程中,对起动电机和喷油泵供油齿条的控制,都是通过起动接触器(Q C)来实现的。

这种控制方法存在如下缺陷:

a.操纵人员必须通过主观判断起动完成与否来控制柴油机起动,每次起动都需要耳听发火声,眼睛观察机油压力表的变化;

b.向气缸内供油过早,在柴油机低速转动时,喷油器的喷油质量很差,将降低气缸内的温度,拖延点火转速,导致起动能量耗高,排烟量大,甚至爆燃;

c. 在柴油机气缸内已经点火后,蓄电池继续向起动电机供电,造成蓄电池的放电量大;

d. 如果由于某种原因柴油机不能正常点火,将出现起动接触器烧死的情况,并且蓄电池亏能增大。

2 柴油机起动过程的编程设计

针对目前柴油机起动过程中的缺陷和不足,可以将其起动过程按时间展开,进行编程控制,采用PCC 实现检测和控制环节。

柴油机的起动过程大致可分为4 个阶段,准备、柴油机被驱动转动、点火和建立油压稳定运转。准备阶段主要是预供机油和燃油。东风4型机车采用45s 延时控制燃油泵和机油泵运转。实现起动前预先向管路供油。根据起动过程的不同阶段,结合前面柴油机起动过程中的问题,可逐步解决。

2.1 起动接触器得电控制

起动接触器得电与否,应取决于柴油机管路内的油压状况。理想的控制应是以滑油压力和燃油压力作为控制信号,这样在首次起动时,如果油压建立不起来或油管路中存在问题时,将不会起动柴油机。而目前在起动过程中主要是在45s~60s 延时后,由人为观测滑油压力表和机油压表,假定在45s~60s 的延时过程中,油压一定会建立起来这样一种假设的情况下,进行Q C 得电控制的,缺乏控制手段。为此,可采用压力传感器来提取机油和燃油压力信号,并将其通过转换输入到PCC 中,由PCC 根据设定值判断和执行QC 的得电控制。

2.2 根据点火时柴油机的转速进行停止起动电机(QD)运转的控制

柴油机起动是否成功,关键在于柴油机是否能正常点火,作为起动的终止应受控于柴油机发火转速,如果因为某种原因不能正常起动,则应自动停止起动,以减少蓄电池的放电量和避免起动接触器烧死。正常情况下,东风4型系列机车柴油机起动时,点火转速在150r/min 左右,稳定运转的最低转速为430r/min。如果采取转速传感器测出柴油机的转速,并将转速信号输入到PCC 中,由PCC 判断和控制QC 的开断,即控制蓄电池向起动电机供电:(1)可节省蓄电池的电能,有利于蓄电池的保养;(2)电动机由驱动转动变为柴油机的负载,可降低柴油机起动的转速冲击。

2.3 对电磁联锁DLS拖后供电控制,实现向气缸适时喷油

在柴油机起动过程中的低转速阶段向气缸内供油,由于油温较低不能达到完全燃烧,同时,又会降低气缸燃烧时的温度,造成起动困难,甚至爆燃。因此,可采用对起动接触器及调速器内D LS 电磁联锁线圈进行单独供电控制。这样,可使柴油机先转动,后拉动喷油泵供油齿条,以此来拖后向气缸内供油。

鉴于当柴油机由起动电机拖动运转,转速接近或达到点火转速时向气缸内喷油最有利于柴油机点火,因此,DLS 线圈得电与否应取决于柴油机拖动转速。不同的柴油机或同一柴油机在不同的工作环境和状态下,其点火转速是不同的。与点转速有关的因素主要有气缸内的温度、压力、氧气含量和燃油的雾化状态,影响气缸内温度的主要因素为油水温度,所以对DLS 电磁联锁线圈的控制可采用温度传感器检测油水温度来进行控制。

3 柴油机起动过程的PCC控制

从前面的分析中可以得知,在进行起动过程控制时,主要是对柴油机转速的检测、机油管路内油压的检测、油水温度的检测。采用PCC 进行快速运算及判断,确定点火转速,对起动接触器、调速器内DLS线圈等进行实时控制。

3.1 控制电路

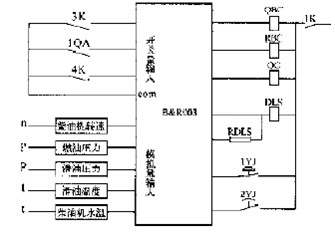

图1为采用PCC 进行柴油机起动控制的接线简图。与目前的控制方法相比, 减少了时间继电器(1SJ),由PCC 内部的软继电器来实现,增加了转速传感器、温度传感器和压力传感器。该电路实现了起延时控制,蓄电池供电控制、供油齿条控制以及油压保护电路与起动电路的分离。

图l 柴油机起动PCC 控制接线简

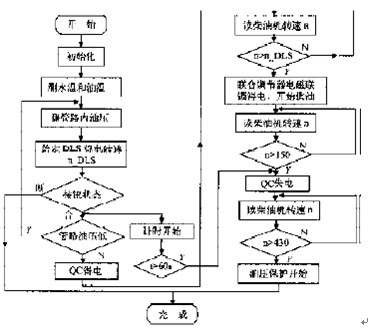

3.2 起动流程图

图2 启动流程图

3.3 点火转速的确定

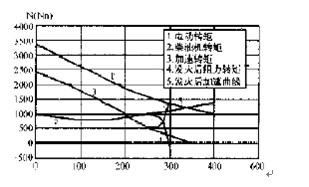

柴油机起动过程是否点火,可以采用转矩随转速的变化而定,东风4型机车阻力特性实验实侧的运动阻力转矩、电机驱动转矩、加速转矩与电机转速的关系如图3 所示。

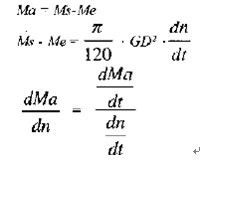

由柴油机起动系统的运动方程:

图3 空点火前后启动转矩、阻力转矩、加速转矩的变化曲线

式中:Ms:起动电机的电磁转矩,Nm;

Me:归算到起动电机的柴油机阻力转矩,Nm;

GD2 :归算到起动电机的柴油机阻力转矩,kg㎡。

当柴油机拖动转加速后,dMa / dn ,将由负值向正值逐步变化。当dMa / dn=O 其转速即为点火转速。

经实际测试计算,东凤4系列机车柴油机起动时点火转速不会超过15Or / min 。由此可选定15Or/min 为其点火转速。

4 结束语

经试验仿真测试,发现新的控制方法与原有的技术相比,可降低柴油机起动过程中的转速冲击,排烟量减少,并且达到蓄电池节能的目的。在新方法中减少了人工长期按位IQA 这一操作。

随着技术进步,已出厂机车和新造机车都需要新的手段来改造和装备。如(l)机车恒功率控制;(2)电阻制动;(3)机车电气故障的诊断。都可采用PCC来实现,由于PCC适合工业控制的优点,可以相信,在机车的其它部分也可用PCC 来实现自动控制,PCC 技术的应用将给机车控制带来新的改观。

参考文献

[1]赵敬超.化海亭 内燃机车电传动[M] .北京:中国铁道出版社.1981 .

[2]齐蒙.最新可编程控制器教程「M」 .西安:西北工业大学出版社,2000 .

[3]铁道部大连机车厂.东风4型内燃机车[M] .大连:大连理工大学出版社,1994 .

作者:王空冬, 王忠巍,马修真

(大连铁道学院 交通运输工程系, 大连 116028)