本文以一台大型注塑机为例,综合运用机械学、液压传动以及控制理论,通过对注塑机的运动控制、动力传递控制、温度控制以及控制系统的构建进行深入研究,最终利用可编程计算机控制器(PCC)设计出了一个全新的高性能控制系统,可显著提高设备的综合性能和自动化程度。

很多注塑机生产商都注意到,早期的注塑机控制系统往往存在元件老化、故障率高和性能落后等缺点。然而,由于注塑机的更新换代速度相对较快,更换先进的机型往往是一笔不小的开销,对于众多注塑机生产商而言,他们更倾向于利用先进的现代控制技术来开发精确、高效、节能型的控制系统,并延长设备的使用寿命。为此,本文以一台70年代进口的大型注塑机为对象,深入探讨了在旧设备上装置新的注塑机控制系统应该注意哪些设计问题,并成功实现了对旧设备的"翻新"。

一、注塑机控制的方法和原理

通过分析发现,传统的注塑机控制系统主要在机械运动控制、动力控制和温度控制等这几个方面存在问题。

1、机械运动控制

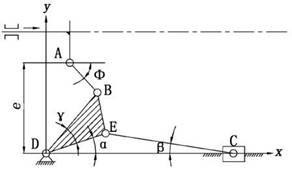

目前,塑料行业中应用最广泛的注塑机是机械液压式注塑机,其机械运动控制的重点在于开合模运动控制。这种双肘式开合模机构的运动原理如图1所示。

图1 双曲肘合模机构的运动原理图

开合模运动控制的对象是动模板C,而动模板通常是由油缸通过双曲肘机构进行驱动的,因此,需要将油缸活塞的位置与动模板的位置以及油缸活塞在某一位置时,活塞的运动速度(由液压系统的开合模油缸的流量决定) 与动模板的运动速度之间建立相应的关联关系,即进行合模机构的线性化工作。

根据图1 所示的运动原理,我们可以确立开合模的油缸活塞与动模板的位置和速度的关系。这样,在控制系统软件中,通过一个通用的线性化子程序即可实现这部分的运算,也为接下来的准确控制打下了良好的基础。同时,还可以根据上述的相互关系来编制计算机软件,使控制系统能够快速地计算出活塞与动模板运动的一一对应关系,并生成相应的数据模块。在对开合模的运动进行控制时,系统就可直接从数据模块中读取活塞和动模板的相关信息,从而大大减少了CPU的运算负荷,并显著提高了控制系统的实时性。

2、动力控制

注塑机的动力传递以液压传动为主,因此,在对动力控制部分进行设计时,就要解决好两方面的问题:一是对于压力和流量的控制,这是决定设备精度的主要因素;二是设计合理的工艺动作流程和液压动作时序图。

(1)对于压力和流量的控制。

现代的注塑机大多采用比例阀来对压力和流量进行连续控制,而早期的注塑机液压系统大多采用压力流量组合式离散控制。一般,大型注塑机的多级压力控制阀是由6个控制电磁阀组合动作,并经过线性叠加的方式来对压力进行控制,因此,首先需要测定各个控制电磁阀对压力控制的贡献(压力权) 。

经实验测定可以得到,6个电磁阀的压力权分别为:P1=0.21875MPa;P2=0.4375MPa;P3=0.875MPa;P4=1.75MPa;P5=3.5MPa;P6=7.0MPa。

多级压力控制阀的总控制工作压力P可以用方程式(1)来表示:

P=K1×P1+K2×P2+K3×P3+K4×P4+K5×P5+K6×P6 (1)

式中K1~K6分别表示6个多级压力控制电磁阀的开启系数,取值为0和1,其中,0表示不通电动作,而1表示通电动作。

根据方程式(1),再通过使用循环判断的算法就能够很容易地根据设定的压力自动确定多级压力控制阀电磁阀的动作组合。

流量的控制与压力非常类似,这里不再赘述。

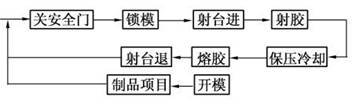

(2)工艺动作控制。设计液压系统动作时序图,也就是要确定工艺动作对应的阀门动作的逻辑顺序。不同的系统其设计当然不尽相同。对本文中的注塑机实例进行改进设计后,最终得到了该设备的工艺动作流程图(如图2所示)。

图2 注塑机的工艺动作流程

3、温度控制

注塑机的温度控制主要是指对料筒的温度控制。目前,现代注塑机使用较多的控制方式是参数自整定PID控制。针对该设备的这种控制模式,我们将系统设计分为了以下几个步骤:

(1)对温控系统硬件的设计。首先,将料筒分为7个控制温区,并为各个温区配置相应的温度传感器(K型热电偶)来探测温度;由此获得的信号经放大、A/D转换(由B&R PCC 2003家族的模拟量输入模块A T 664 实现) 后输入到PCC;PCC进行运算及处理后直接作用到7组控制器件(接触器或无触点过零型固态继电器SSR),进而控制电阻加热器对料筒的加热。

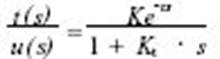

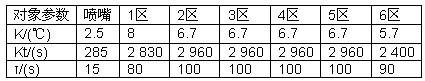

(2)料筒温控模型识别。研究表明,料筒温控数学模型可用一阶惯性加纯滞后环节来表示,如方程式(2)所示。通过阶跃响应法可以测得数学模型中各个参数的具体数值(见表1)。

(2)

(2)

式中,t-温度,u-功率,τ-系统时滞,Kt-系统时间常数,K-系统常数,s-拉氏变换因子。

表1 料筒各加热段的数学模型参数

(3)算法设计。如何确定参数自整定的方式和PID算法是该设计过程的关键,本例中采用的是参数继电自整定和增量式PID控制算法。

二、注塑机控制系统的设计

按照前面对注塑机控制的分析,我们选用B&R公司的可编程控制器为主体,对注塑机的控制系统进行了重新构建。

1、硬件系统

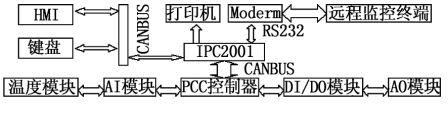

控制系统的硬件配置方式采用现代高档设备通用的上、下位机结构。上位机为操作监控制部分,采用带486DX2CPU的IPC2001装置,并安装了B&R Automation Runtime V2.60操作系统。TFT真彩屏的使用,使得操作更加直观真实,且面板还附带了一个注塑机专用的30键小键盘。下位机则包括了PCC控制器及扩展模块,其配置主要以满足控制系统的现有功能需求为主,同时还适当预留出功能扩展的需要。图3所示的是由上、下位机构成的大型注塑机控制系统的硬件组成及相互关系图。

图3 由上、下位机构成的大型注塑机控制系统的硬件组成关系图

2、软件系统

(1)任务设置。根据对硬件系统的设计,控制系统软件相应地由上位机软件和下位机软件构成。其中,上位机控制系统软件需要实现显示、通讯、数据存储、配方的读取和设置等功能,主要包括程序模块、系统模块、数据模块以及面板程序模块4大部分。下位机软件系统是按注塑工艺流程编写的应用程序,可以说是整个注塑机软件系统的主要部分。这里选用的B&R PC操作系统Automation Studio(AS) 是一个分时多任务的操作系统,可采用分时多任务机制构筑其应用软件的运行平台。该操作系统可先将各个任务划分出不同的优先权等级,其中优先权高的任务等级具有较短的循环扫描时间,而且每个任务等级还可包括多个具体任务,并在这些任务中间可再细分其优先权的高低。在AS操作系统管理下,优先权高的任务总是先被执行,再利用剩余的时间执行优先权较低的任务。因此,在软件设计中可以按应用程序的重要程度进行任务设置,优化控制系统,使其具有较好的实时性。主要功能的任务设置如表2所示。

表2 主要任务的级别设置

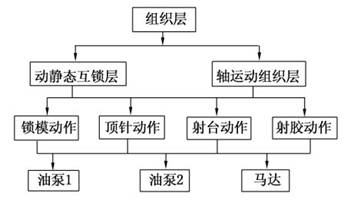

(2)软件组织结构。系统的组织结构采用了金字塔形的层级结构设计(如图4所示) ,由上至下分为4个层次:第1层为组织层(主程序mode),主要用于判断和处理注塑机的动作状态;第2层为注塑机各个状态(全自动、半自动、手动、设置和调模状态) 的运动组织和安全判断的互锁操作(动态互锁和静态互锁);第3层为各个动作或功能,它由第2层进行组合调用;第4层用于处理系统的压力和流量控制任务。

图4 主程序功能框图(部分)

三、运行结果

本系统的成功开发,解决了旧注塑机在使用中存在的各种问题,对提高设备功能、延长设备的使用寿命具有非常重要的作用。实践证明,新设计的大型注塑机控制系统投入生产后,在各个方面都显示出了比原控制系统更加优越的特性,主要从以下几个方面体现出来:

(1)分时多任务可编程计算机控制器(PCC)这一应用克服了传统PLC控制系统的扫描速度受制于程序大小的缺点,保证了注塑机控制的实时性和精确性。

(2)基于各个任务的重要性不同与特殊要求,该控制系统对各个任务级别进行科学分配,在保证注塑机实现其全面功能的同时,也实现了关键过程控制的快速性与准确性。

(3)应用了高级语言(标准C) 结构化的程序设计,使系统具有更好的维护性与可扩展性。

(4)功能齐全,可满足注射成型的各种工艺需要。科学的控制算法极大地提高了压力和流量的控制精度,完善的轴互锁功能也使设备具有较高的安全性和可靠性。

(5)整机的自动化程度较高,温度控制系统的参数实现自整定,各项动态和静态性能均比常规的PID控制更优越。

作者:徐宝林 金羚电器有限公司

作者简介:徐宝林,男,工程硕士,工程师,长期从事设备工程工作。