1 问题的提出

化纤长丝的生产过程需要应用卷绕机将化学纤维的丝条卷绕成为具有一定容量的圆柱形卷装。卷绕机通常由卷取机构和导丝机构两大部分组成 。随着化纤生产技术的进步,尤其是高速纺丝技术的发展,化纤机械日益趋向高速化、连续化、自动化、数字化、智能化和机电一体化。因此,在化纤长丝的整个卷绕过程中,为了避免丝条的断头、伸长不匀、条干不匀,以提高丝条的染色性能和卷装的成形良好,经常采用锭轴传动方式的卷取机构作为高速卷绕机的重要组成部分。

文献[4]介绍了以化纤长丝成品纤维线密度的定义导出的锭轴传动控制模式及其采用单片微机的实现方法。这里在对化纤长丝高速卷绕机锭轴传动方式深人研究的基础上,论述了一种由某一卷绕时间内卷装质量导出的锭轴传动控制模型及其应用可编程计算机控制器(PCC)的实施方案,以构成又一种锭轴传动的控制技术。

2 锭轴传动的建模分析

现设do 为纸质筒管的外径(其单位为mm)、H 为导丝机构的往复动程(其单位为mm)、P 为卷装的视在密度(其单位为g/c㎡)、G为高速纺丝机计量泵熔体吐出量(其单位为g/min ,它主要取决于化纤长丝成品纤维含湿量与含油量系数、化纤长丝成品纤维线密度、卷绕速度和牵伸倍数等因素)、tx为某一卷绕时间(其单位为s)、dx 为对应于tx的某一卷装外径(其单位为mm) ,则根据tx的卷装质量可得:

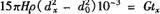

(l)

(l)

从式(1)可导出:

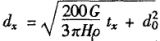

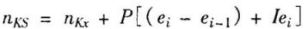

(2)

(2)

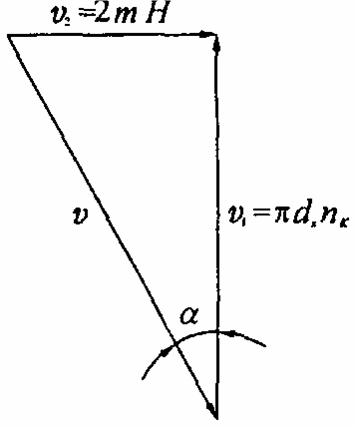

又由于卷绕速度v(其单位为m/min)与卷装表面圆周速度v1、横动导丝速度v2之间可构成一个如图l 所示的卷绕速度矢量图(图中的a 为卷绕角、m 为导丝机构每分钟往复次数),于是对应于tx的锭轴转速nK (其单位为r/min)的某一值为:

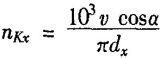

(3)

(3)

图1 卷绕速度矢量图

把式(2)代人式(3)便得出某一卷绕时间tx与对应的某一锭轴转速 之间的函数关系式:

(4)

(4)

式(4 )即为一种锭轴传动的数学模型和锭轴转速的控制基础,它表明可按预先设定的v、a、G、p、H 、do等生产现场工艺参数和机械参数求得锭轴转速随卷绕时间变化的特殊规律。

3 锭轴传动的实施方案

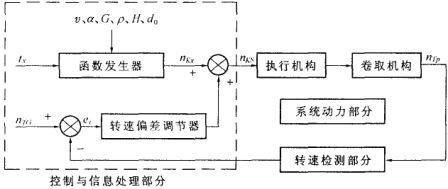

为了实施上述锭轴传动的特殊转速规律,可采用结构框图如图2 所示的机电一体化控制方案。锭轴传动的执行机构所接受的指令为锭轴转速实际给出值n :它是以函数关系式(4)所确定的锭轴转速计算值n 作为主要内容;同时,考虑到随着卷装外径的不断增大,卷取机构的惯性、卷装旋转时产生的风阻和摩擦力矩亦随之增大,考虑到接触辊打滑的影响,则将接触辊实际转速n 与对应v的接触辊设定转速n 进行比较,把两者之间的本次偏差e 通过自动可变比例增益的比例积分(PI)控制算法,对式(4)的计算值n 进行辅助的微量修正,以进一步改善控制过程的静动态特性和保证高速卷绕机的恒线速卷绕。所以,锭轴转速实时控制时的实际给出值为: (5 )

(5 )

式中的P为与卷装外径有关的自动可变比例系数、I 为积分系数、。e 为上一次的偏差值。

图2 锭轴传动卷绕机的机电一体化结构框图

4 锭轴传动卷绕机PCC 控制系统的设计

4.1 PCC 控制系统的硬件结构

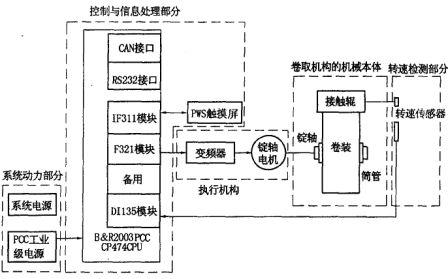

在具体实现式(5)所要求的检测、计算和控制任务时,可应用PCC 控制技术按图2 的示意设计成为如图3 所示的一种锭轴传动卷绕机机电一体化的PCC 控制系统:纸质筒管上绕有卷装,卷装上有施加一定接触压力的接触辊,接触辊的实际转速由其对应的转速传感器检测拾取,装有纸质筒管的锭轴由锭轴电机直接传动,锭轴电机通过其变频器调速,整个系统的核心部件是PCC 。图3 中的PCC 选用了奥地利贝加莱工业自动化公司B&R2000PCC 系列B&R2003PCC 及其模块化扩展技术,它主要由B&R2003PCC 子系列中的CP474CPU 主模块、DI135 高速数字量输人模块、IF321RS485 接口模块和IF3llRS232 接口模块等组成。

CP474CPU 主模块内含2003 的处理器、looKB 的SRAM 、512KB 的Flash PROM 、用于CPU 编程和下载程序的RS232接口、用于联网设计的CAN 接口和4 个CP 插槽,它可固化系统程序,存储化纤卷绕生产现场的工艺参数和机械参数、PI 调节的系数、中间变量等,完成有关计算、检测和控制等任务。插人CP474CPU 主模块CP 插槽的Dl135 模块,具有高速数字量输入的功能,可充分利用其内部4 MHz 高频脉冲信号、高速计数器以及CP474 所特有的独立时间处理器单元(TPU)功能,通过数字滤波法实时检测接触辊实际转速n ,从而有效地提高了测速的精度。插入CP474CPU 主模块CP 插槽的IF311 模块,具有RS485 接口的功能,完成将锭轴转速实际给出值n 送至锭轴电机变频器的RS485 接口,实现锭轴传动的过程控制,使锭轴转速符合式(4)所描述的目标函数。插人CP474CPU 主模块CP 插槽的IF311 模块,具有RS232 接口的功能,用于连接HITECH PWS 一700TSTN型触摸屏,以进行功能选择、参数设定、状态指示等有关键盘操作和信息显示。一旦完成设置任务,触摸屏亦可处于脱机状态。

图3 锭轴传动卷绕机的PCC 控制系统硬件结构框图

4.2 PCC 控制系统的软件设计

图3 所示的锭轴传动卷绕机PCC 控制系统的软件部分主要采用B&R2003PCC系列编程软件包PG200所提供的PL2000高级语言和HITECH PWS 编程软件包ADP3进行程序设计。整个系统的应用软件可分为若干个模块,其中的特色部分是锭轴传动卷绕机运行前的数据准备处理程序模块和锭轴传动卷绕机运行后的过程控制处理程序模块。

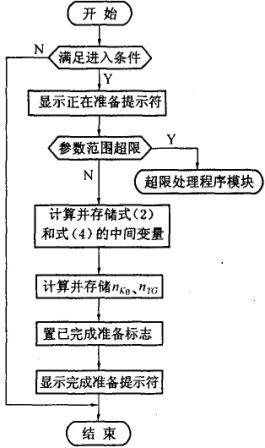

图4 所示的为数据准备处理程序流程图,它可按化纤卷绕生产现场的v、a 、G 、p 、H 、do以及卷装满筒外径d 等工艺参数和机械参数,在CP474CPU 主模块的存储器中按式(2)和式(4)建立有关中间变量、参照式(4)建立锭轴转速的初始设定值n 、参照式(3)建立接触辊设定转速n 等有关数据,以扩大系统的应用范围和提高系统的实时性。

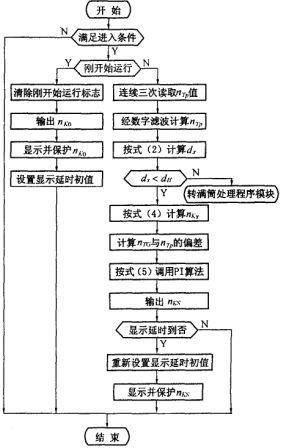

图5 所示的为过程控制处理程序流程图,它是以函数关系式(4)为主要参照物,通过检测拾取n 计算求出e ,按式(5)的PI 算法得出n ,经变频器调速,使锭轴转速按照式(4)的目标函数运行,直至到达卷装满筒外径d 为止,从而实现对锭轴传动电机的闭环实时控制。

图4 数据准备处理程序流程图

图5 过程控制处理程序流程图

5 结论

这里重点研究并论述了一种由卷绕时间内卷装质量导出的锭轴传动原理及其PCC 控制模型,为具体实施锭轴传动控制提供了又一种行之有效的技术方案,并通过实际应用,在卷装成形等方面已呈现出良好的效果。

由于B&R2003PCC是一种集工业计算机、网络通讯、自动检测技术于一体的集成化、智能化、通用化、标准化、模块化、系列化的自动控制装置,具有较高的可靠性、较强的抗干扰能力、较短的开发周期并易于装入机械设备内部等特点,是化纤工业生产过程机电一体化系统实现从简单逻辑控制到复杂集散控制的理想手段。