1、概述

安徽天然气公司芜湖-铜陵支线SCADA系统工程包括两个工艺站控系统(芜湖首站、铜陵末站),1个分输站繁昌分输站和五个线路截断阀室组成,管线总长115公里。芜湖首站具有天然气过滤、计量和清管发送功能;铜陵末站具有天然气过滤、计量、调压和清管接收功能。芜湖首站、铜陵末站设置的站控系统的管理可实现无人操作和有人值守水平,所有分输和截断阀室均为无人值守方式管理。

芜湖首站、铜陵末站建设在城市边缘,具备市电220VAC供电,而繁昌分输站和所有截断阀室均设在远离城市的地区,不具备提供市电供电能力。工程设计过程中,由于考虑到工程建设和项目投资原因,系统没有采用光纤等有线传输介质,同时由于管线距离长、所处地理条件差等原因,无法采用自建无线网络等条件,给系统的通信链路选择带来一定的困难。由于分输站控和截断阀室均设置在野外,没有相应的保暖和降温措施,在控制设备的选型上必须考虑相应的环境因素。

为了满足整个管线的高效管理,并且保证整个系统的可靠运行,工程设计上采用了以芜湖首站和铜陵末站为SCADA中心(即双中心结构),分输站和截断阀室作为无人值守的远程控制终端,接受来自SCADA中心的控制指令和上传实时生产工艺参数的系统结构。由于现场条件的限制,无法提供高效的有线通信介质,要实现上述SCADA系统结构存在较大的困难。

我们在结合现场条件、综合考虑系统的特点,我们决定选择以目前流行的GPRS/CDMA为通信介质,采用独有的双信息中心技术为SCADA中心,并实现首站、末站通过GPRS/CDMA链路形成互为备份的SCADA中心结构,采用先进的SCADA控制调度技术,实现对整个管线的高效可靠控制,使整个管线达到较高的自动化控制水平,并确保整个输气管线的高效稳定运行。

2、系统选型

考虑到整个系统中,有一个分输站和五个截断阀室需要在野外环境下工作,虽然安徽地区的环境条件较好,但也存在极端低温度在-10℃,极端高温在40℃左右的情况,且由于阀室和分输站为无人职守站,站场设计为封闭区域,区域内安装设备必须采用防爆能力(必须满足Ex dIIBT4要求),若系统采用防爆结构,外加室外极端高温环境下,防爆机柜(整个控制系统采用具备ExdIIBT4要求的机柜)内的实际运行温度可能高达60℃,为了保证整个系统的可靠运行,分输站和截断阀室PLC/RTU必须满足宽温运行的条件工作,以达到整个系统的稳定运行;由于分输站和截断阀室不具备市电供电条件,我们选用太阳能电池作为系统的工作电源。

常规PLC产品均是按0℃~55℃设计,超出设计工作环境很容易出现死机、无法正常启动的故障,因此在产品选择上,我们选择以具备宽温工作环境的高性价比作为选型依据。对比国内外相应产品的特点和相应的性价比,我们的站控系统和截断阀室选用了北京安控科技股份有限公司的RTU(Super32-L系列RTU)作为整个SCADA系统的控制系统,并配套RTU自有SCADA工作平台ESpider作为SCADA中心平台。

3、通信系统设计

基于芜湖-铜陵输气管线现场的地理特点,并考虑到目前GSM网络的覆盖较好,我们决定选用目前技术较为成熟先进的以GSM网络为基础的GPRS/CDMA数据通信技术,实现整个系统的数据通信。但由于要实现整个系统的双SCADA中心结构,若采用普通的GPRS/CDMA(DTU)技术将很难实现,一般情况下,一个DTU(无人职守的分输站和分输阀室)只能响应一个数据中心的指令,并在正常工作过程中只能绑定一个数据中心的IP地址或域名,给我们实现双中心的系统结构添加一道难题。

我们通过分析DTU的工作原理和整个通信系统的实现,实际DTU对是否采用单个数据中心或多个数据中心,是通过软件来控制的。DTU在工作过程中,会采用每隔一定的时间向数据中心发送一定的数据(心跳包),告知数据中心DTU是否在线,数据中心将DTU发送过了的数据作为在线标志告知需要与DTU进行通信的数据终端,由数据终端再DTU在线的情况下向DTU发送数据通信命令,实现实时的数据通信。

为了实现双数据中心通信,实际只需要在软件上做一下改动即可实现,因此我们通过和DTU厂商的沟通,通过修改DTU工作运行内核软件即实现了该功能。

由于DTU可以工作在多种工作模式,即SCADA中心采用具备静态公网IP的通信服务器作为数据终端、通过域名解析方式或采用通信服务商提供的APN服务,我们根据现场条件,并对3种工作方式进行了对比,我们选用了由通信服务商提供的APN服务模式,该模式具备如下特点:

所有站点DTU均采用通信服务商采用移动(联通)内部分配的固定IP;

终端与服务器平台之间采用端到端加密,可以避免信息传输中出现的泄密;

内部设备采用端到端通信(IP到IP),可以简化SCADA平台的通信驱动,勿需动态域名解析等服务,可以实现带宽有效利用。

4、系统结构与特点

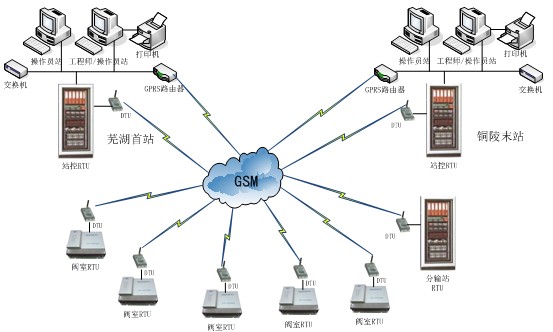

整个工程首末站控系统及繁昌分输站采用安控科技的Super32 RTU实现现场工艺参数的监控,所有阀室均采用安控科技低功耗RTU产品Super32一体化 RTU实现现场工艺的监控。芜湖首站、铜陵末站设操作站1套、工程师/操作员站1套,系统结构图如下:

为了提高整个系统的可靠性,我们在芜湖首站和铜陵末站各设一套SCADA中心监控设备,其中铜陵末站作为主SCADA中心,在正常工作情况下对整个SCADA系统进行全面监控,实现对系统控制设备进行本地和远程监控;当主SCADA中心控制平台出现故障时,芜湖首站SCADA中心作为铜陵末站的备份控制中心,全面接管主SCADA中心的工作,实现整个系统的控制功能。

芜湖首站(备份SCADA中心)主要功能:

实现本地站控RTU数据采集和控制

远程分输站、阀室和铜陵末站站控RTU的生产数据采集

与主SCADA中心交换工作状态信息

铜陵末站(主SCADA中心)主要功能:

实现本地站控RTU数据采集和控制

远程分输站、阀室和芜湖首站控RTU的生产数据采集

与备份SCADA中心交换工作状态信息

在功能上,芜湖备份SCADA中心和铜陵主SCADA中心均具备对系统所有控制系统RTU实施远程控制功能,当二者均在正常工作状态下,系统不对对方的站控RTU进行远程控制,只有当其中一方工作状态处于"故障"情况下才启用远程控制功能。

SCADA中心设有操作员站和工程师站各一套,其中工程师站既可以作为工程师站和操作员站,并在操作员站条件下可以与另一台操作员站实现互为备份功能,从而提高系统的可靠性。通过本地双机备份和主备SCADA中心的系统架构,从而使整个系统的可靠性和可用性在当前条件下达到最高。

5、系统控制功能解决方案

作为基于GSM网络通信的窄带通信条件下,如何实现双中心互为备份存在一定的难度。如何解决双中心对远程RTU实施控制,不产生控制逻辑冲突变得至关重要。

通过对系统的结构进行分析,并对整个系统的工作任务进行划分,首先在阀室和分输站采用支持双数据中心的宏电H7710 DTU产品,在中心采用了H7920路由器作为中心网络接入,并在整个网络中采用了通信服务商提供的APN服务,全网通信采用内网IP方式,使整个系统的通信变得简单可靠。在首末站站控RTU采用通过以太网直接进入本地SCADA平台,其它RTU通过DTU进入主/备SCADA中心。

为了实现主/备控制中心的控制功能得以有效执行,我们在首末站RTU上增加一台DTU响应对方的SCADA中心的数据采集指令。首末站SCADA中心通过本地RTU来互换SCADA平台工作状态信息。在正常工作状态下,主SCADA中心(末站)通过以太网采集和控制本地站控RTU、远程RTU、采集首站RTU的实时数据,并把自己的"心跳"信息写入本地RTU;备SCADA中心通过以太网采集和控制本地站控RTU,其它RTU数据通过GPRS只进行采集,不做控制,同时也把自己的"心跳"信息写入本地RTU。当主SCADA出现故障时,通过RTU传递的状态信息为故障时(心跳不变化时),备SCADA中心接管主SCADA中心的全部功能,直到主SCADA中心恢复工作为止,备份SCADA中心对远程RTU的控制权交回到主SCADA中心,正常状态工作示意图如下:

注:双向箭头代表采集与控制,单向为数据采集

6、结束语

该SCADA系统已经成功稳定运行多年,并作为安徽省天然气公司支线工程的一个样板,在后续的多个支线工程中得到推广,效果良好。该系统以RTU为基础,以GPRS通信为支撑,通过特殊的结构构成一个可靠、安全的SCADA运行平台,完全可以满足地理位置较为偏僻,不具备高通信条件下的工程应用。

但该系统也存在一定的缺陷,如主/备SCADA中心虽然实现了数据采集和控制的冗余备份,但由于通信链路带宽限制,无法实现主/备SCADA系统的数据同步,容易造成故障平台出现故障至故障恢复之间的历史数据丢失。